УДК 621.762

МАТЕРИАЛОВЕДЕНИЕ

д.т.н. ПЕТРОСЯН

А.С., к.т.н. ГУКАСЯН В.С.

Государственный инженерный

университет Армении, г. Ереван

ЭКСПЕРИМЕНТАЛЬНО-ТЕОРЕТИЧЕСКИЕ

ИССЛЕДОВАНИЯ ПРОЦЕССОВ ЭКСТРУЗИИ МЕТАЛЛОКЕРАМИЧЕСКОГО ТИТАНА И КОМПОЗИЦИЙ НА

ЕГО ОСНОВЕ

Дается анализ композиционных материалов на металлической

основе, армированных высокомодульными волокнами. Обосновывается

целесообразность компактирования армированных материалов горячей экструзией,

при которой деформация волокон положительно влияет на их структуру и свойства.

Ключевые слова: горячее прессование, экструзия,

армированный титан, механические свойства, структурный анализ.

I. Введение. Как известно

[1,2], процесс горячей экструзии протекает по механизму неравномерного

всестороннего сжатия, обеспечивающему металлу высокую пластичность. Степень

деформации - один из основных показателей, характеризующих процесс

пластического формоизменения при экструзии, оценка которой определяется

коэффициентом вытяжки:

![]() , (1)

, (1)

![]() ,

(2)

,

(2)

где

![]() и

и ![]() - начальная и

конечная площади сечения заготовки и изделия;

- начальная и

конечная площади сечения заготовки и изделия;

![]() - относительная степень деформации.

- относительная степень деформации.

Для аналитических расчетов используют логарифмическое выражение степени

деформации :

![]() . (3)

. (3)

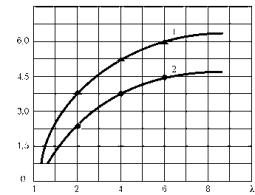

P × 102 ,

На рис. 1 показана зависимость удельного усилия

экструзии от коэффициента вытяжки

МПа

![]() для различных

порошков титана. Как и следовало

ожидать, с увеличением

для различных

порошков титана. Как и следовало

ожидать, с увеличением ![]() соответственно

возрастают и давления экструзии. Титановые сплавы (кр. 1) требуют больших

давлений по сравнению с технически чистым титаном (кр. 2). Чтобы получить

беспористую структуру экструдированного изделия, для титана достаточно

соответственно

возрастают и давления экструзии. Титановые сплавы (кр. 1) требуют больших

давлений по сравнению с технически чистым титаном (кр. 2). Чтобы получить

беспористую структуру экструдированного изделия, для титана достаточно ![]() 4 (

4 (![]() =375 МПа; точка “о” на кр. 2), тогда как для

легированного титана -

=375 МПа; точка “о” на кр. 2), тогда как для

легированного титана -![]() 6 (

6 (![]() =600 МПа; точка “

=600 МПа; точка “![]() ” на кр. 1). Это вполне закономерно, так как пластические

свойства чистого титана выше, чем легированного.

” на кр. 1). Это вполне закономерно, так как пластические

свойства чистого титана выше, чем легированного.

Рис.1.

Зависимость удельного усилия экструзии от коэффициента вытяжки (1100оC): 1 – легированный порошок титана; 2 - чистый

порошок титана

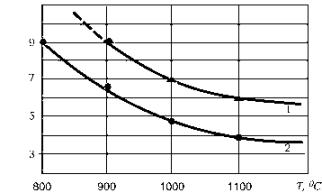

Изменения

удельных усилий экструзии от температуры представлены на рис. 2. Анализ полученных

данных показывает, что характер функциональной зависимости ![]() одинаков.

Различие в коэффициентах вытяжек (

одинаков.

Различие в коэффициентах вытяжек (![]() =4 и 6) не вносит каких-либо изменений. При этом с

увеличением температуры давления экструзии снижаются, так как пластические

свойства титана и его сплавов соответственно возрастают. По данным рис. 2

видно, что оптимальными температурами экструзии для титана и его сплавов следует

считать

=4 и 6) не вносит каких-либо изменений. При этом с

увеличением температуры давления экструзии снижаются, так как пластические

свойства титана и его сплавов соответственно возрастают. По данным рис. 2

видно, что оптимальными температурами экструзии для титана и его сплавов следует

считать ![]() ý =1100…1200 oC.

ý =1100…1200 oC.

Во второй стадии экструзии плотности

заготовок приближаются к монолитному ме¬таллу. Следовательно, для расчетов

можно использовать базовые соотношения между напряжениями и деформациями. В

этом случае усилие деформации при (отсутствии контактного трения) можно

вычислить по формуле [3]

![]() , (4)

, (4)

где ![]() - площадь

поперечного сечения контейнера (заготовки), если

- площадь

поперечного сечения контейнера (заготовки), если ![]() ;

; ![]() - диаметр

заготовки до осадки;

- диаметр

заготовки до осадки; ![]() - диаметр контейнера;

- диаметр контейнера; ![]() - напряжение

текучести заготовки из титанового порошка при температуре экструзии;

- напряжение

текучести заготовки из титанового порошка при температуре экструзии; ![]() - максимальная

логарифмическая деформация.

- максимальная

логарифмическая деформация.

Тогда работу деформации можно

определить из зависимости

![]() , (5)

, (5)

где ![]() - приведенная

величина деформации (рис. 3):

- приведенная

величина деформации (рис. 3):

![]() ,

(6)

,

(6)

P × 102 ,

МПа

Рис. 2. Зависимость удельного усилия от температуры

(кр. 1 - 6;

кр. 2 - 4):

1 – легированный порошок титана; 2 - чистый порошок титана

![]() - рабочий ход

пуансона;

- рабочий ход

пуансона; ![]() - упругая

деформация системы <пресс-экструдер>:

- упругая

деформация системы <пресс-экструдер>:

![]() ;

; ![]() - приведенная

жесткость системы <пресс-экструдер>;

- приведенная

жесткость системы <пресс-экструдер>; ![]() - ход уплотнения

по высоте заготовки к моменту истечения (из матричной воронки):

- ход уплотнения

по высоте заготовки к моменту истечения (из матричной воронки):

, (7)

, (7)

![]() - начальная высота заготовки;

- начальная высота заготовки; ![]() и

и ![]() - начальная и

максимальная плотности заготовки.

- начальная и

максимальная плотности заготовки.

II Постановка задачи. Металлокерамический

титан и легированный порошок Тi-Al марки ПТЭC (фракция – 180…+ 250 мкм)

рассматриваются как материал, который впервые используется для упрочнения

вольфрамовыми волокнами (проволока марки ВА, диаметром 0,06 мм,

![]() ). Полученные композиции T-W* и Тi-4Al-W* обладают высокими

физико-механическими свойствами (табл.). Высокая удельная прочность ставит эти

материалы по своим летным качествам вне какой-либо конструкции. Поэтому в

настоящее время предпочтение отдается именно этому направлению, связанному

прежде всего с коммерческим бизнесом.

). Полученные композиции T-W* и Тi-4Al-W* обладают высокими

физико-механическими свойствами (табл.). Высокая удельная прочность ставит эти

материалы по своим летным качествам вне какой-либо конструкции. Поэтому в

настоящее время предпочтение отдается именно этому направлению, связанному

прежде всего с коммерческим бизнесом.

Создание материалов и изделий с беспористой структурой (![]() ) является основополагающим направлением в области порошковой металлургии. Пористость представляет собой несплошность, т.е структурный дефект, который не только существенно снижает прочностные свойства и износостойкость материала, но и вызывает ускоренное старение и коррозию. Тем не менее объяснить различие механических свойств (особенно по ударной вязкости KCU) только остаточной пористостью не совсем правомерно. Другой и весьма весомой причиной низкого уровня свойств спеченных материалов является недостаточное сращивание, определяемое параметром, получившим название минимальная степень деформации (МСД). Так, для сращивания (схватывания) металлов при комнатной температуре МСД составляет [4]: Fe - 81%, Ni - 90%, Cu – 80%, Al –

57% (при 377°C – 47%). Кроме МСД, важными критериями сращивания являются температура и продолжительность спекания, которые обеспечивают межчастичную металлическую связь, а следовательно, структурную консолидацию порошкового материала в целом.

) является основополагающим направлением в области порошковой металлургии. Пористость представляет собой несплошность, т.е структурный дефект, который не только существенно снижает прочностные свойства и износостойкость материала, но и вызывает ускоренное старение и коррозию. Тем не менее объяснить различие механических свойств (особенно по ударной вязкости KCU) только остаточной пористостью не совсем правомерно. Другой и весьма весомой причиной низкого уровня свойств спеченных материалов является недостаточное сращивание, определяемое параметром, получившим название минимальная степень деформации (МСД). Так, для сращивания (схватывания) металлов при комнатной температуре МСД составляет [4]: Fe - 81%, Ni - 90%, Cu – 80%, Al –

57% (при 377°C – 47%). Кроме МСД, важными критериями сращивания являются температура и продолжительность спекания, которые обеспечивают межчастичную металлическую связь, а следовательно, структурную консолидацию порошкового материала в целом.

При горячей экструзии достигaются максимальные степени деформации (![]() ),тогда как при статическом и динамическом прессовании они не превышают 15…20% [5].

),тогда как при статическом и динамическом прессовании они не превышают 15…20% [5].

Нами сформулировано условие получения беспористых (компактных, q=0%) металлокерамических материалов и изделий при экструзии:

,

,

где Pэ – давление при

экструзии; k – коэффициент,

учитывающий сопротивление материала деформированию, численно равный

2,5...3,5; sвэ – прочность материала на разрыв при температуре

экструзии; m=Lk/Dk, где Lk – длина

(высота) заготовки, Dk – диаметр заготовки (контейнера); f - коэффициент

трения заготовки о стенки контейнера; J – коэффициент

Пуассона материала заготовки.

Для каждого металла и сплава существует свое критическое значение lêð, при котором обеспечивается 100%-ное компактирование пористой заготовки. При l < lêð экструдированное изделие будет пористым, при l ![]()

![]() – беспористым. Для черных и цветных металлов рекомендуется:

– беспористым. Для черных и цветных металлов рекомендуется: ![]() .

.

III.

Результаты экспериментов и их обсуждение. Полиморфизм титана (![]() при 1155,5 К) и его способность образовывать твердые

растворы и интерметаллические соединения позволяют получать сплавы с различной

структурой и свойствами. Алюминий является для титана основным легирующим

элементом, относящимся к группе a-стабилизаторов,

т.е. повышающим температуру полиморфного

при 1155,5 К) и его способность образовывать твердые

растворы и интерметаллические соединения позволяют получать сплавы с различной

структурой и свойствами. Алюминий является для титана основным легирующим

элементом, относящимся к группе a-стабилизаторов,

т.е. повышающим температуру полиморфного ![]() - превращения, а следовательно, расширяющим область

существования a-фазы.

- превращения, а следовательно, расширяющим область

существования a-фазы.

Таблица

Механические свойства титана и его сплавов,

полученных различными способами

|

Составы |

НВ,

МПа |

МПа |

d,

% |

y,

% |

KC,

кДж/м2 |

|

1.

Пирометаллургия (стандартные) |

|||||

|

ВТ1-1 |

1200...1400 |

450...550 |

³25 |

³50 |

650 |

|

Ti-4%Al |

2500 |

650 |

13 |

31 |

530 |

|

Ti-6%Al-4%V |

3100 |

930 |

17 |

38 |

500 |

|

2. Порошковая металлургия (горячее прессование, ~

1150...1200° C) |

|||||

|

Ti |

1150 |

405 |

18 |

41 |

450 |

|

Ti-4%Al |

2010 |

580 |

8 |

25 |

360 |

|

Ti-6%Al-4%V |

2710 |

815 |

9 |

14 |

310 |

|

3. Порошковая металлургия (горячaя экструзия, ~1150...1200 °C, l=4) |

|||||

|

Ti |

1420 |

550 |

35 |

55 |

670 |

|

Ti-4%Al |

2580 |

690 |

14 |

36 |

560 |

|

Ti-6%Al-4%V |

3160 |

950 |

15 |

35 |

520 |

|

Ti-W* (W*=12,5% объ.) |

1850 |

715 |

26 |

30 |

870 |

|

Ti-W* (W*=25,0% объ.) |

2140 |

910 |

17 |

24 |

1140 |

Примечания:

1) фракции титановых порошков – 200 мкм,

Ti-Al и Ti-A l-V легированные порошки опытно-промышленного

производства;

2) W* - волокна вольфрама; d=0,06 мм,  /d

/d  80

80

На

рис. 3 приведена часть диаграммы

состояния Ti-Al сплавов, из

которой видно, что Al повышает температуру аллотропического превращения Ti и образует обширную область твердых растворов с ![]() -Ti, которая простирается дo 6,0% Al. Сплавы, содержащие 6,0…12,0% Al, располагаются в двухфазной области

-Ti, которая простирается дo 6,0% Al. Сплавы, содержащие 6,0…12,0% Al, располагаются в двухфазной области ![]() , где

, где ![]() – сверхструктура

(Ti3Al). Влияние Al на свойства Ti показано на рис. 4, из которого видно, что с

увеличением содержания Al прочность (

– сверхструктура

(Ti3Al). Влияние Al на свойства Ti показано на рис. 4, из которого видно, что с

увеличением содержания Al прочность (![]() ) сплава возрастает, пластичность (d, KC) падает.

Заметное снижение пластических свойств наблюдается для сплавов с 6,0… 8,0% Al, сплавы же с

10,0% Al хрупко

разрушаются. Это вызвано образованием

) сплава возрастает, пластичность (d, KC) падает.

Заметное снижение пластических свойств наблюдается для сплавов с 6,0… 8,0% Al, сплавы же с

10,0% Al хрупко

разрушаются. Это вызвано образованием ![]() -фазы. В работах

[5,6] установлено, что в Ti-Al сплавах

-фазы. В работах

[5,6] установлено, что в Ti-Al сплавах ![]() -фаза начинает выпадать при

-фаза начинает выпадать при ![]() Al.

Al.

|

|

|

|

Рис. 3. Диаграмма состояния системы Ti-Al |

Рис. 4.

Влияние Al на механические свойства Ti |

С

целью установления режимов спекания и температурной области экструзии

порошковых титановых сплавов выполнен комплекс дериватoграфических исследований (дериватограф

Q-1500D, Венгрия). Эксперименты проводили на составах, охватывающих

всевозможные комбинации фазовых взаимодействий, и системе Ti - Al при следующих

параметрах: Т — 293... 1423 К, TG =

250 мкВ, DTG = 1 мкВ, DTA = 100 мкВ, VT = 7,5 град/60 с [6].

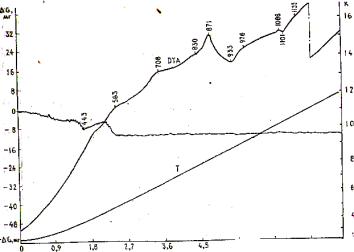

Некоторые

результаты этих исследований представлены на рис. 5. Дериватограмма Ti + Al

(рис. 5) имеет два эндотермических эффекта на кривой DTA: первый - в

температурном интервале 871...976 К с

экстремумом при 933 К, отвечающим

температуре плавления Al; второй - в том же интервале (1088... 1135 К) и с таким же экстремумом (1101 К, ![]() ), что и для чистого Ti (дериватограмма не приведена). Между

экстремумами (933...1101 К) кривая

DTA более пологая, что свидетельствует о интенсивной растворимости жидкого Al в

Ti. Такая же растворимость наблюдается и в твердой фазе в интервале температур

708...830 К, где пологость DTA

выражена еще резче. Согласно диаграмме состояния Ti - Al (рис. 3),

растворимость Al в Ti до 1353 К

достигает 11,6%. Растворимость же Ti в Al весьма малая. Так, в интервале

673...873 К растворимость Al в Ti

составляет 7,0...7,5%, тогда как Ti в Al - 0,03...0,07% [6]. Максимальное

содержание Al в твердом растворе на основе a-Ti при 273 К

колеблется в пределах 4,5...4,6%. Как известно, Аl повышает температуру

), что и для чистого Ti (дериватограмма не приведена). Между

экстремумами (933...1101 К) кривая

DTA более пологая, что свидетельствует о интенсивной растворимости жидкого Al в

Ti. Такая же растворимость наблюдается и в твердой фазе в интервале температур

708...830 К, где пологость DTA

выражена еще резче. Согласно диаграмме состояния Ti - Al (рис. 3),

растворимость Al в Ti до 1353 К

достигает 11,6%. Растворимость же Ti в Al весьма малая. Так, в интервале

673...873 К растворимость Al в Ti

составляет 7,0...7,5%, тогда как Ti в Al - 0,03...0,07% [6]. Максимальное

содержание Al в твердом растворе на основе a-Ti при 273 К

колеблется в пределах 4,5...4,6%. Как известно, Аl повышает температуру ![]() -превращения (рис. 3). Так, с увеличением содержания Al до

10% тeмпература

-превращения (рис. 3). Так, с увеличением содержания Al до

10% тeмпература ![]() -превращения возрастает от 1155,5 до 1353 К, т.е. на 197,5 К [6|. Сравнивая кривые ДТА

Ti и Ti + Al (рис.5), отметим что

-превращения возрастает от 1155,5 до 1353 К, т.е. на 197,5 К [6|. Сравнивая кривые ДТА

Ti и Ti + Al (рис.5), отметим что ![]() превращениям отвечает

одна и та же температура 1101 К, т.е.

Al не повлиял на полиморфное превращение Ti. Это можно объяснить

неравновесностью условий диффузионного взаимодействия

превращениям отвечает

одна и та же температура 1101 К, т.е.

Al не повлиял на полиморфное превращение Ti. Это можно объяснить

неравновесностью условий диффузионного взаимодействия ![]() , а следовательно,

локальной неоднородностью формируемого титан-алюминиевого сплава.

, а следовательно,

локальной неоднородностью формируемого титан-алюминиевого сплава.

Вместе с тем известно [5], что ванадий препятствует

образованию ![]() -фазы, поэтому в Ti-Al-V сплавах можно повысить содержание Al без опасения охрупчивания. Так, в

Ti-Al-V сплавах, содержащих до

3,0%V,

-фазы, поэтому в Ti-Al-V сплавах можно повысить содержание Al без опасения охрупчивания. Так, в

Ti-Al-V сплавах, содержащих до

3,0%V, ![]() -фаза практически отсутствует, в сплавах с 4,0% и 6,0…10,0%V количество

-фаза практически отсутствует, в сплавах с 4,0% и 6,0…10,0%V количество ![]() -фазы составляет соответственно ~7,0% и 14,0…18,0%.

-фазы составляет соответственно ~7,0% и 14,0…18,0%.

Как видно, в этих сплавах оптимально реализуются

прочность и пластичность, поэтому их относят к весьма перспективным титановым

сплавам.

![]()

![]()

Рис. 5. Дериватограмма смеси порошков (Ti + 3,1% Al): среда - аргон, РН = 2,0254 г, TG = 250 мкВ, DTG= 1 мкВ, DTA = 100 мкВ, VT = 7,5° С/мин, Vd =

2,5 мм/мин

Поскольку титан и его сплавы подвергались

армированию вольфрaмовыми

волокнами, то рассмотрим диаграмму состояния системы Ti-W*. Установлено, что в

интервале перитектической (~2153 К) и

эвтектоидной (~988 K) температур существуют ![]() -фаза (до концентрационной кривой ~50…28%W) и (

-фаза (до концентрационной кривой ~50…28%W) и (![]() -W)-фаза. Следовательно, при ~2153 К достигается максимальная растворимость

(~50%)W в

-W)-фаза. Следовательно, при ~2153 К достигается максимальная растворимость

(~50%)W в ![]() -Ti. С

понижением температуры до 988 K растворимость уменьшается до ~28% W. При этой же температуре, т.е. 988 K,

-Ti. С

понижением температуры до 988 K растворимость уменьшается до ~28% W. При этой же температуре, т.е. 988 K, ![]() - фаза претерпевает

эвтектоидный распад (

- фаза претерпевает

эвтектоидный распад (![]()

![]()

![]() +W).

Температура превращения

+W).

Температура превращения ![]() -Ti

-Ti![]()

![]() -Ti снижается с

увеличением содержания W от

1155,5 K до 988 K при эвтектоидном составе. Максимальная растворимость W в

-Ti снижается с

увеличением содержания W от

1155,5 K до 988 K при эвтектоидном составе. Максимальная растворимость W в ![]() -Ti составляет ~0,8% при 988 K. Что же касается Ti, то

его растворимость в W снижается от

~8,0% - при перитектической (2153 K) до ~5,0% - при эвтектоидной (988 K) температурах.

-Ti составляет ~0,8% при 988 K. Что же касается Ti, то

его растворимость в W снижается от

~8,0% - при перитектической (2153 K) до ~5,0% - при эвтектоидной (988 K) температурах.

При закалке из ![]() -области сплавов, содержащих до

~20,0% W,

-области сплавов, содержащих до

~20,0% W, ![]() -фаза не сохраняется и

превращается в неравновесную

-фаза не сохраняется и

превращается в неравновесную ![]() -фазу, имеющую характерную мартенситную структуру. В сплавах

с более 25,0% W при закалке

-фазу, имеющую характерную мартенситную структуру. В сплавах

с более 25,0% W при закалке ![]() -фаза полностью сохраняется.

Кроме того, увеличение содержания W в сплаве понижает температуру мартенситного превращения и уменьшает

количество

-фаза полностью сохраняется.

Кроме того, увеличение содержания W в сплаве понижает температуру мартенситного превращения и уменьшает

количество ![]() -фазы, которое при закалке, как

отмечалось, переходит в

-фазы, которое при закалке, как

отмечалось, переходит в ![]() -фазу.

-фазу.

Таким образом, система Ti-W* образует ограниченные

твердые растворы, в связи с чем в качестве упрочнителя были выбраны волокна W, т.е. композиция Ti-W*. Что же касается системы Ti-Mo, то ![]() -Ti с Mo образует непрерывный ряд

твердых растворов, подобно Fe-Ni сплавам. Линия солидуса повышается от температуры плавления Ti (2943 K) до температуры плавления Mo (2893 K). В этой связи возникает проблема сохранения целостности волокон Mo в композиции Ti-Mo* при

прессовании и спекании, требующим

сравнительно высоких температур (1423…1473 K).

-Ti с Mo образует непрерывный ряд

твердых растворов, подобно Fe-Ni сплавам. Линия солидуса повышается от температуры плавления Ti (2943 K) до температуры плавления Mo (2893 K). В этой связи возникает проблема сохранения целостности волокон Mo в композиции Ti-Mo* при

прессовании и спекании, требующим

сравнительно высоких температур (1423…1473 K).

В таблице

приведены механические свойства титана и его сплавов после отжига (Tот=1073…1123 K, ![]() » 2 ч) на мелкое зерно. Отметим, что стандартный сплав ВТ1-1 по

химическому составу (Ti≥99,1%)

близок к технически чистому титану ВТ1-00 [7]. Как и следовало ожидать,

порошковые материалы, полученные горячим прессованием, по своим свойствам

заметно уступают базовым (стандартным)

материалам, т.е. титану и его сплавам. Это объясняется прежде всего структурной

пористостью (

» 2 ч) на мелкое зерно. Отметим, что стандартный сплав ВТ1-1 по

химическому составу (Ti≥99,1%)

близок к технически чистому титану ВТ1-00 [7]. Как и следовало ожидать,

порошковые материалы, полученные горячим прессованием, по своим свойствам

заметно уступают базовым (стандартным)

материалам, т.е. титану и его сплавам. Это объясняется прежде всего структурной

пористостью (![]()

![]() 4,0%). Безусловно, на формирование свойств определенное

влияние оказывает и степень сращивания [4, 5], т.е. установление металлической

связи между частицами порошков.

Остаточная пористость, хотя и сравнительно небольшая (

4,0%). Безусловно, на формирование свойств определенное

влияние оказывает и степень сращивания [4, 5], т.е. установление металлической

связи между частицами порошков.

Остаточная пористость, хотя и сравнительно небольшая (![]()

![]() 4,0%), существенно

препятствует структурной консолидации компактируемых материалов. Вот почему это

особенно отражается на ударной вязкости КС материалов. Как видно из таблицы,

ударная вязкость по сравнению с базовыми титаном и его сплавами составляет ~

62,0…68,0%.

4,0%), существенно

препятствует структурной консолидации компактируемых материалов. Вот почему это

особенно отражается на ударной вязкости КС материалов. Как видно из таблицы,

ударная вязкость по сравнению с базовыми титаном и его сплавами составляет ~

62,0…68,0%.

Свойства титана (Ti) и его сплавов (Ti-4%Al и Ti-6%Al-4%V), полученных горячей

экструзией, по существу, такие же, как у аналогичных стандартных марок (табл.).

Экструзия, совмещающая процессы формования и спекания, отличается сдвиговыми

пластическими деформациями, вследствие которых обеспечивается беспористая

структура (![]() %) металлокерамических материалов. В результате этого, а

также ввиду наличия больших степеней деформаций (

%) металлокерамических материалов. В результате этого, а

также ввиду наличия больших степеней деформаций (![]() =60…90%,

=60…90%, ![]() ) достигается структурная

консолидация (межчастичное сращивание) экструдируемых материалов и изделий [3,

6, 7].

) достигается структурная

консолидация (межчастичное сращивание) экструдируемых материалов и изделий [3,

6, 7].

Определенный интерес представляют результаты

испытаний металлокерамического титана, армированного волокнами вольфрама (W*), т.е. композиционного материала Ti-W*, полученного

экструзией. Как и следовало ожидать, прочность (![]() ) и вязкость (KC)

композита Ti-W* при объемном содержании

12,5 % W* и 25,0%W* значительно возрастают - в ~

1,3 ~1,7 раза соответственно. Следовательно, армирование позволяет

существенным образом повысить прочность и пластичность КМ, что практически

невозможно осуществить на исходных материалах,

подвергая их различным методам упрочнения, в том числе и механотермической

обработке [8].

) и вязкость (KC)

композита Ti-W* при объемном содержании

12,5 % W* и 25,0%W* значительно возрастают - в ~

1,3 ~1,7 раза соответственно. Следовательно, армирование позволяет

существенным образом повысить прочность и пластичность КМ, что практически

невозможно осуществить на исходных материалах,

подвергая их различным методам упрочнения, в том числе и механотермической

обработке [8].

Лучшие результаты могут быть получены при

совершенствовании технологии, включающей выбор и подготовку исходных материалов

(матрицы и волокон), оптимизацию процессов экструзии и термической обработки,

что подтверждается и структурными исследованиями. Как видно из рис. 6а,

продолжительность спекания в течение ~1 ч

при 1423 K (в среде аргона марки A)

значительно повреждает волокна W*. В

результате взаимодействия с Ti

(матрицей) образуется прослойка по всей длине волокна толщиной 3…4 мкм,

что, естественно, снижает механические свойства армированного титана.

Микрорентгеноспектральным анализом выявлена следующая фрагментация фаз: ![]() -Ti

-Ti![]() (

(![]() +

+![]() )-Ti

)-Ti![]()

![]() -Ti

-Ti![]() W. Прослойки образуются почти на

всех волокнах (см. рис. 6б). Уменьшение продолжительности спекания до

W. Прослойки образуются почти на

всех волокнах (см. рис. 6б). Уменьшение продолжительности спекания до ![]() =0,5 ч заметно снижает толщину прослойки (~1…2 мкм). Кроме того, на этом же микроснимке

четко просматривается ориентация волокон W* в направлении экструзии. Именно эта отличительная особенность делает

процесс экструзии уникальным для синтеза КМ.

=0,5 ч заметно снижает толщину прослойки (~1…2 мкм). Кроме того, на этом же микроснимке

четко просматривается ориентация волокон W* в направлении экструзии. Именно эта отличительная особенность делает

процесс экструзии уникальным для синтеза КМ.

|

|

|

а) |

б) |

Рис. 6. Структуры армированного титана Ti-W*, содержащего

12,5% об.W *: а –

спекание при Тсп=1423 K и tсп=1,0 ч,

экструзия при Тэ=1423 K и l=4; б – спекание при

Тсп=1423 K и tсп=0,5 ч, экструзия при Тэ=1423K и l= 4 (´ 400)

IV.Выводы:

1. Горячую экструзию титана и его

сплавов целесообразно совмещать со спеканием, т.е. после спекания непосредственно осуществлять

экструзию. Установлены оптимальные параметры экструзии: температура ![]() коэффициент вытяжки

коэффициент вытяжки ![]() , которые

обеспечивают получение титановых изделий с беспористой структурой (

, которые

обеспечивают получение титановых изделий с беспористой структурой (![]()

![]() 0%), а

следовательно, с максимальным уровнем механических свойств.

0%), а

следовательно, с максимальным уровнем механических свойств.

2. Результаты испытаний

металлокерамического титана, армированного волокнами вольфрама (W*), т.е. композиционного материала <Ti-W*>, полученного экструзией,

показывают, что прочность (![]() ) и вязкость (КС) композита <Ti-W*> при объемном содержании 12,5 и 25,0 % W* значительно

возрастают – в 1,3 и 1,7 раза

соответственно. Следовательно, армирование позволяет существенно повысить

прочность и пластичность КМ, что практически невозможно осуществить на исходных

материалах, подвергая их различным методам упрочнения, в том числе и

механотермической обработке.

) и вязкость (КС) композита <Ti-W*> при объемном содержании 12,5 и 25,0 % W* значительно

возрастают – в 1,3 и 1,7 раза

соответственно. Следовательно, армирование позволяет существенно повысить

прочность и пластичность КМ, что практически невозможно осуществить на исходных

материалах, подвергая их различным методам упрочнения, в том числе и

механотермической обработке.

3.

Наиболее перспективными являются титановые сплавы, армированные волокнами, в

частности на основе Ti-Al, Ti-Al-V, Ti-Al-Mo и др.

СПИСОК ЛИТЕРАТУРЫ

1. Порошковая

металлургия. Спеченные и композиционные материалы / Под ред. В. Шатта. – М.: Металлургия, 1983. – 519 с.

2. Петросян А.С. Формирование структуры и

свойств армированных композиционных материалов // Известия НАН РА и ГИУА. Сер.

ТН. – 2001. – Т.54, N2. – C. 189-194.

3. Петросян А.С. Армированные материалы

конструкционного назначения // Известия НАН РА и ГИУА. Сер. ТН. – 2002. – Т.55,

N1. – С. 30-37.

4. Процессы

сращивания в порошковой металлургии / В.Ю.

Дорофеев, И.А. Кособоков и др. –

Новочеркасск: Редиздат НПИ, 1990. – 88 с.

5. Манукян Н.В. Порошковая металлургия на пороге

3000-летия. – Ереван: Тигран Мец,

2000. – 208 с.

6. Корнилов И.И. Титан. – М.: Наука, 1975. – 375

с.

7.

Еременко В.Н. Титан и его

сплавы. – Киев: Изд-во АН УССР, 1960. – 500 с.

8. Андриевский Р.А., Рагуля А.В. Наноструктурные

материалы. - М.: Издательский центр

"Академия", 2005. -

192 с.

PETROSYAN

H.S., GHUKASYAN V.S., PETROSYAN L.S.

EXPERIMENTAL AND THEORETICAL STUDIES EXTRUSION

PROCESS CERMET TITANIUM AND ITS COMPOSITES

The analysis of metal based

composite materials reinforced by high-module fibers is given. The expediency

of compacting the reinforced materials by hot extrusion at which the

deformation of fibers affects their structure and properties.

Keywords:

hot pressing, extrusion, reinforced titan, mechanical properties, structural

analysis.

Авторы:

Петросян Асмик Самсоновна – д.т.н., профессор, Государственный

инженерный университет Армении (Политехник), кафедра “Металлургии и

материаловедения”

Гукасян Вилен Сергеевич –

к.т.н., Ереванский Государственный институт строительства и архитектуры,

старший научный сотрудник