УДК

681.121.8

Д.т.н. Голубев В.Г.,

к.т.н. Колесников А.С., Джусенов А.У.,

Гылычдурдыев М.И., Гылычдурдыева Г.М.

РГП на ПХВ «Южно-Казахстанский государственный университет

им. М. Ауэзова»,

г.Шымкент, Казахстан

Государственный энергетический институт Туркменистана, г.

Мары, Туркменистан

Промысловая подготовка нефти на

нефтегазовых месторождениях

На сегодняшний день одной из наиболее важных

проблем успешного развития нефтегазовой отрасли является снижение потребления

энергии и ресурсов на базе высокоэффективных технологий, решающих одновременно

с этим и экологические проблемы. [1-6]. Решение этих проблем достигается

применением более совершенных процессов и оборудования, позволяющих снижать

материальные затраты на добычу, подготовку и переработку природного и попутного

газа. Известно, что производительность добывающих и перерабатывающих нефтяных и

газовых предприятий существенно изменяется во времени. Это связанно не только с

колебаниями, регулирующими добычу углеводородных продуктов, но и с изменением

режимных параметров оборудования, т.е. колебаний по расходам, давлениям,

компонентному составу углеводородного сырья, соотношения жидкой и газовой фаз и

т.д.

В промысловых системах сбора и подготовки газа

(попутного или природного) сепарация применяется для очистки газа.

Эксплуатируемая сепарационная техника обеспечивает эффективное разделение

гетерогенных смесей при незначительных отклонениях (порядка ±10-15%)

технологических параметров (давление, расход), заложенных при ее

проектировании. При более значительных, отклонениях параметров эффективность

сепарационной техники заметно снижается. На нынешнем этапе разработки

месторождений, наиболее актуальны мобильные, малогабаритные передвижные

установки позволяющие обеспечивать работу аппарата в широком диапазоне

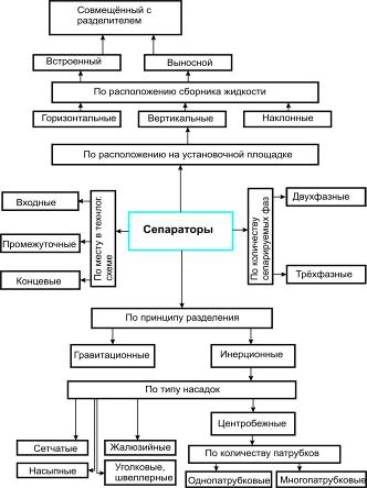

параметров и режимных факторов. Известно большое количество различных типов

конструкций сепарационной техники, которые можно классифицировать по основным

функциональным и конструктивным признакам (рисунок 1).

Рисунок 1 - Классификация сепараторов по основным функциональным и конструктивным признакам

Для оценки эффективности обычно

используют коэффициент эффективности работы сепаратора, представляющий собой

отношение количества жидкой фазы осевшей в сепараторе, к количеству жидкой

фазы, содержащейся в газовом потоке на входе в сепаратор; h=Qос/Qвх, где Qос - количество жидкой

фазы, осевшее в сепараторе, см3; Qвх

- количество жидкой фазы, содержащееся в газовом потоке на выходе из сепаратора,

см3. В этом случае не учитывается жидкая фаза, поступающая в

сепаратор в виде пленки, которая, как уже отмечалось, практически вся оседает в

сепараторе. Поэтому без учета жидкой пленки определяется несколько заниженная

величина. На величину h оказывает большое влияние формирование

дисперсной фазы в подводящем трубопроводе и образование новых капель в

устройствах предварительной конденсации. Повышение эффективности может быть

достигнуто как за счет оборудования сепаратора концевой секцией, состоящей из

элементов, улавливающих не осевшие в сепараторе мелкие капли, так и за счет

образования и укрупнения капель в газовом потоке, поступающем в сепаратор.

Таким образом, на эффективность сепарации оказывают влияние процессы, происходящие

как в подводящем трубопроводе и устройствах предварительной конденсации, так и

в самом сепараторе. Осаждение капель жидкости в гравитационном сепараторе

происходит в основном за счет действия гравитационных сил. Эффективность

разделения газожидкостного потока в гравитационных сепараторах тем выше, чем

больше размер капель жидкости в газовом потоке и ниже скорость самого потока в

сепараторе. Поэтому при больших объемах добычи газа и преобладающем осаждении

крупных капель при движении газо-жидкостного потока в промысловом коллекторе

трудно добиться высокой эффективности работы гравитационных сепараторов, она

редко превышает 70-85%. При этом обеспечивается отделение в основном

крупнодисперсных капель жидкости (более 80-200 мкм). В инерционных сепараторах

отделение жидкости от газа происходит за счет действия преимущественно сил

инерции, выраженных в основном центробежными силами. Основным сепарирующим

элементом насадочных инерционных сепараторов являются насадки разной

конструкции, которые устанавливают чаще всего в секции окончательной очистки

газа. Кроме насадок, указанных на рисунке 1, применяют струнные насадки,

представляющие собой набор рамок с намотанной на них проволокой диаметром

0,3-0,5 мм. Эффективность насадочных инерционных сепараторов определяется, в

основном, конструкциями применяемых насадок, а также расположением их в корпусе

сепараторов и может достигать 99,5-99,9% при скоростях газа в 3-7 раз выше

скорости газа в гравитационных сепараторах. Это обусловливается большой

поверхностью контакта сепарирующих элементов с газожидкостным потоком, которая

обеспечивает отделение капель жидкости диаметром не менее 3-5 мкм для сеток и

10-20 мкм для жалюзи. В центробежных сепараторах для преобразования

поступательного движения потока во вращательное используют завихритель.

Основным преимуществом центробежных сепараторов является высокая рабочая

скорость газа в корпусе центробежного элемента. За счет действия центробежных

сил из газового потока можно выделить капли

жидкости диаметром более 5-15 мкм. Эффективность центробежных сепараторов

колеблется от 95 до 99,9%. Для повышения эффективности центробежные сепараторы

оснащаются центробежными элементами малого диаметра. Как правило, в паспортных

данных выпускаемых сепараторов не приводятся сведения по расходу газа и

давлению, при которых будет достигаться наивысшая эффективность их работы. Это

затрудняет прогнозирование эффективности работы сепараторов на разных

газоконденсатных месторождениях при непрерывно меняющихся термобарических

условиях промысловой обработки добываемого газа. Теоретические основы

разделения газожидкостных смесей в установках комплексной подготовки газа

позволяют в значительной степени решить эту проблему. В таблице 1 приведены

данные использования сепарационной техники в зависимости от содержания жидкости

или капельной влаги в газе [7,8].

Таблица 1 - Область применения аппаратов в зависимости от содержания жидкости и примесей в газовом потоке и режима течения

|

Тип

сепаратора |

Пробковые

течения |

Малое

содержание жидкости (<200мг/м3) |

Большое

содержание жидкости (>200мг/м3) |

Крупнодисперсные

примеси (d>50мкм) |

Мелкодисперсные

примеси (d<50мкм) |

Туманы

и золи |

|

Гравитационные

сепараторы |

+ |

- |

- |

- |

- |

- |

|

Разделители

с тонкослойной насадкой |

+ |

+ |

+ |

- |

- |

- |

|

Жалюзийные

сепараторы |

|

+ |

+ |

+ |

- |

- |

|

Инерционные

сепараторы |

|

+ |

+ |

+ |

- |

- |

|

Центробежные

сепараторы |

+ |

+ |

+ |

+ |

+ |

+ |

|

Сетчатые

сепараторы |

- |

- |

- |

+ |

+ |

- |

|

Фильтры |

- |

- |

+ |

+ |

+ |

+ |

Как следует из таблицы 1, наиболее перспективным

видом оборудования являются аппараты и устройства, в которых для разделения

гетерогенных смесей используются центробежные силы. Однако, их широкому

применению в условиях современных систем сбора, подготовки, транспортировки и

переработки углеводородного сырья препятствуют несовершенные методы расчетов

процесса разделения гетерогенных смесей при колебаниях давления,

производительности и т.д., а также отсутствие оптимальных конструкций аппаратов

и устройств.

Литература

1. Литра А.Н. Оптимизация

конструкций с помощью программных продуктов IV Ежегодная региональная

отраслевая научно-техническая конференция «Проблемы развития автоматизации и

механизации процессов добычи, переработки и транспорта газа и газового конденсата»

27-28 марта 2008 года, г.Краснодар, ОАО «НПО Промавтоматика» С.88-91.

2. Литра А.Н. Расчёт потерь

давления в дросселе регулирующего устройства IV Ежегодная региональная

отраслевая научно-техническая конференция «Проблемы развития автоматизации и

механизации процессов добычи, переработки и транспорта газа и газового

конденсата» 27-28 марта 2008 года, г.Краснодар, ОАО «НПО Промавтоматика»

С.113-119.

3. Бусройд Р. Течение газа

со взвешенными частицами. М.: Мир, 1974. - 384 с.

4. Васильев Н.И., Гугучкин

В.В., Ивановская В.И., Маркович Э.Э., Нигматулин Б.И. Разбрызгивание пленки

жидкости падающими на нее каплями. // Изв. вузов СССР Энергетика. - 1988. - № 6

. - С. 23 - 28.

5. Васильченко Е.Г.

Исследование движения влаги в элементах сепарационных устройств: Дис…канд.

техн. наук. -М.: 1977. 180 с.

6. Ватман JI.A., Канцельсон

Б.Д., Палсеев H.H. Распиливающие форсунками. -М. Л.: ГЭИ, 1962. - 264 с.

7. Вихревые газожидкостные

сепараторы / Диаров Р.К., Овчинников A.A., Николаев H.A., Сабитов С.С. M.:

ВНИИОЭНГ, 1984. - 43с.