Физика /2

асс.

Кошуро В.А., к.т.н., доц. Нечаев Г.Г., д.т.н.,

проф. Родионов И.В., к.т.н., доц. Фомин А.А.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

Изменение структуры и микротвердости

приповерхностного слоя титана ВТ1-0 в процессе микродугового оксидирования

Статья подготовлена при поддержке Гранта Президента РФ № МД-3156.2015.8 и Гранта РФФИ «а» № 13-03-00248

Процесс микродугового оксидирования

(МДО) применяется для формирования функциональных покрытий с 1958 года [1]. Отличительной

чертой процесса МДО является наличие микродуговых разрядов в среде электролита,

пробивающих формируемую оксидную пленку, вызывающих ее плавление,

перекристаллизацию. Влияние процесса МДО на свойства материала основы мало

изучено, поскольку считается, что воздействие микродуговых разрядов в силу их

малости распространяется только на формируемое покрытие, при этом температура металла под пятном на глубине 5 мкм от границы оксидной

пленки и материала основы составляет от 300 до 500° С [2]. Характер воздействия разрядов на металлическую основу определяется

величиной локального нагрева основы в области основания разрядных каналов. По

некоторым оценкам температура может достигать 600 °С и выше, что близко к

температуре плавления таких традиционно обрабатываемых методом МДО металлов,

как алюминий, магний и их сплавы. Выявлено, что плавление поверхности

обрабатываемого сплава приводит к увеличению доли основного материала в фазовом

составе дна образованных металлооксидных пор [3].

Проводились исследования влияния процесса МДО изделий из титановых сплавов на

изменение механических свойств, при испытании на растяжение и циклических

нагрузках. Авторами данных исследований

отмечено снижение изгибной прочности для титанового сплава ВТ5 по сравнению с

исходным, не подвергнувшимся воздействию микродуговых разрядов, материалом на

48 % при возросшей микротвердости на 12-28 %. При оксидировании титана

ВТ1-0 происходит увеличение изгибной

прочности на 61 % и микротвердости на 9 % [4].

Целью представленной работы является исследование влияния процесса МДО на структуру и

микротвердость приповерхностного слоя титанового сплава ВТ1-0.

Методика экспериментальных

исследований и обсуждение результатов

Покрытия формировались на образцах толщиной

2 мм и диаметром 6.5 мм из титанового сплава ВТ1-0 с шероховатостью

поверхностей Ra 1.6 (ГОСТ 2.309 - 73).

Перед формированием покрытий образцы

подвергались очистке в ультразвуковой ванне УЗВ2-0,16/37:

1.

в водном растворе поверхностно-активных

веществ при температуре от 35 до 40

ºС в течение 3 минут;

2.

в водном растворе этилового спирта в течение 2 минут;

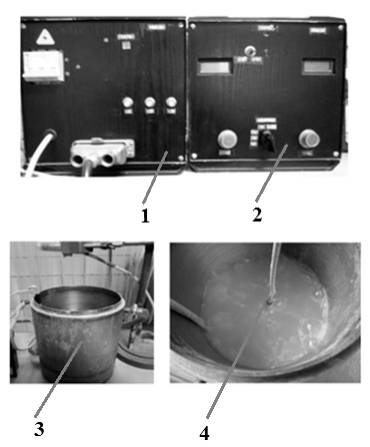

МДО проводили с использованием лабораторной установки МДО-1, состоящей

из источника питания, блока управления, электролитической ванны и держателя

(токоподвода) в анодном режиме при постоянной плотности тока j = 103 А/м2 в течение 20 минут в

электролите, содержащем 0,1 М алюмината натрия (рис.1).

Рис.

1. Внешний вид экспериментальной установки МДО-1, где:

1 –

источник питания, 2 – блок управления, 3 – электролитическая ванна с водяным

охлаждением, 4 – держатель образцов (токоподвод)

Шлифы изготавливали путем

заливки образцов клеем эпоксидным

двухкомпонентным. После завершения процесса полимеризации производили

последовательную механизированную шлифовку с использованием кругов,

обклеенных влагостойкой наждачной бумагой зернистостью от Р600 до Р1000

(ISO-6344). После окончательной шлифовки,

произведенной вручную с уменьшением зернистости наждачной бумаги (марки от

Р1200 до Р3000 согласно ISO-6344) поверхность шлифов обезжиривали этиловым

спиртом и травили водным раствором смесей

кислот 2.9 М HF и 0.1 М HNO3, после чего выявлялась микроструктура покрытия и

приповерхностного слоя металла основы.

Структура покрытия и

приповерхностного слоя металла основы исследована на поперечных шлифах с

использованием металлографического микроскопа МИМ8 и использованием

электронного микроскопа MIRA II LMU.

Оценка толщины покрытия произведена на анализаторе геометрических

параметров микрообъектов АГПМ6М с использованием программы графической

обработки изображений «Металлограф».

Химический состав определялся методом энергодисперсионного

рентгенофлуоресцентного анализа (ЭДРФА) с использованием электронного

микроскопа MIRA II LMU.

Микротвердость

материала основы, его приповерхностного слоя, покрытий, измерялась на

поперечных шлифах, с использованием

твердомера HVS-1000B

с

видеоизмерительной системой SP-5. При этом использовалась нагрузка на

индентор Виккерса равная 0,98 Н при выдержке 20 секунд (ГОСТ 9450 - 76).

Покрытия,

сформированные методом МДО, имеют оплавленную поверхность и поры,

сформированные при воздействии микродуговых разрядов, и характеризуются

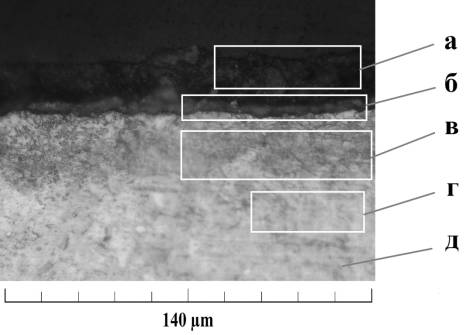

пористостью на уровне 20-30 %. При изучении фотографий поперечных шлифов

помимо переходного слоя между металлом основы и покрытием, было установлено

наличие области толщиной до 30 мкм, в которой произошли структурные

изменения (рис. 2).

Рис. 2. Фотография

микрошлифа образца из титана ВТ1-0 после МДО: а – покрытие; б – переходной слой;

в – зона структурных изменений; г – зона без изменений; д – металл основы

При

МДО деталь погружена в жидкий раствор электролита, температура которого

находится в диапазоне от +20 ºС до +60 ºС.

Характер зоны преобразования металла связан с термическим воздействием

микроразрядов.

Существенных изменений в

составе материала после МДО не выявлено. Согласно проведенным спектральным

исследованиям ЭДРФА шлифа образца из титана ВТ1-0 с оксидным покрытием

концентрация алюминия в покрытии у границы «металл-покрытие» составляет около 1

% (рис. 3 а и табл.1).

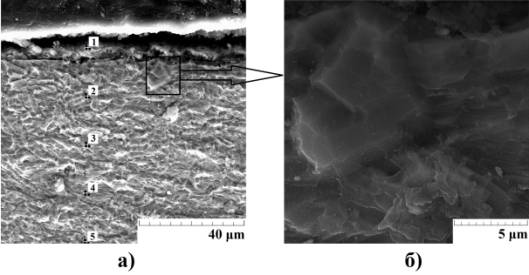

Рис. 3. Микроструктура приповерхностного слоя образца из

титана ВТ1-0 с покрытием, сформированным МДО, где: 1 – 5 цифровые метки по

которым проводился ЭРДФА

В приповерхностном слое

металла концентрация алюминия меньше в два раза. На глубине 80 мкм от границы

«покрытие-основа» в составе металла не обнаруживаются сторонние примеси.

Алюминий распределен равномерно, разброс концентрации в составе сплава не

превышает 0,1 % (рис. 3, а и табл.1).

Таблица I

Распределение химических элементов в приповерхностном слое образца из ВТ1-0 после МДО

|

№ метки |

Содержание элементов в

вес.% |

||||

|

O |

Na |

Al |

Ti |

Итог |

|

|

1 |

42.59 |

0.48 |

1.02 |

55.91 |

100.00 |

|

2 |

- |

- |

0.56 |

99.44 |

100.00 |

|

3 |

- |

- |

0.47 |

99.53 |

100.00 |

|

4 |

- |

- |

0.45 |

99.55 |

100.00 |

|

5 |

- |

- |

0.51 |

99.49 |

100.00 |

Кристаллическая

структура металла существенно изменяется от покрытия вглубь материала основы (рис.

3, б).

Результаты

измерения микротвердости поперечных шлифов представлены в табл. II.

Таблица II

Результаты измерений микротвердости

|

Материал образца |

Тип покрытия |

Среднее значение микротвердости материала основы, HV |

Среднее значение микротвердости приповерхностного слоя материала основы, HV |

Среднее значение микротвердости покрытия, HV |

|

ВТ1-0 |

- |

180±5 |

180±5 |

- |

|

МДО |

180±5 |

169±5 |

476±10 |

Снижение

микротвердости приповерхностного слоя металла (до 30 мкм от границы «металл

основы – переходной слой») по сравнению с

микротвердостью основы, свидетельствует о наличии области структурных

изменениях в материале образца, после процесса МДО. Поскольку в процессе МДО

деталь погружена в жидкий раствор электролита, температура которого находится в

диапазоне от +20 ºС до +60 ºС, то можно сделать вывод

о связи изменения структуры металла с термическим воздействием микроразрядов.

Как

следует из результатов исследований поперечных шлифов методами РЭМ и измерения

микротвердости, это воздействие затрагивает не только приповерхностную область

толщиной 30 мкм, но и более глубоко расположенные слои металла (рис. 2 и

табл.1).

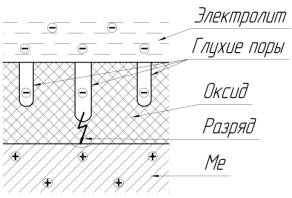

Согласно

имеющимся модельным представлениям процесса МДО, высокая плотность тока в

канале разряда приводит не только к нагреву, испарению и термическому

разложению компонентов электролита, но и к нагреву, плавлению, испарению и

частичной ионизации металла на поверхности

анода и материала на стенках разрядного канала (рис. 4, а) [5].

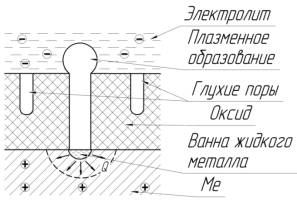

В месте анодного пятна образуется ванна расплавленного металла (рис. 4, б).

|

|

|

|

а) |

б) |

|

|

|

|

в) |

|

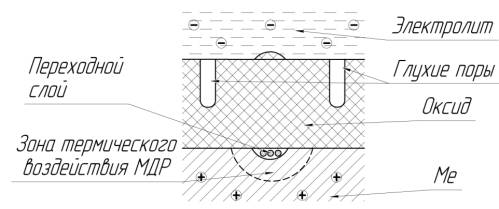

Рис. 4. Схема процесса

МДО:

а – пробой диэлектрика

и развитие микродугового разряда;

б – образование ванны

расплавленного металла и распространение тепла (Q)

вглубь металла (Me);

в – завершение пробоя, кристаллизация продуктов плазмохимических реакций

С

прекращением действия микроразряда продукты плазмохимических реакций остывают и

конденсируются, заполняя канал пробоя, далее начинаются процессы

кристаллизации. Температура начала кристаллизации продуктов плазмохимических

реакций (как правило, это оксиды металла основы) выше, чем температура

кристаллизации металла. В ванне металлического расплава появляются плавающие

твердые фрагменты, состав которых определяется протекавшими реакциями.

Остывание металлической ванны продолжается, при этом основная часть тепла

отводится вглубь металла в силу более высокой теплопроводности. Изотермические

поверхности имеют классическую форму полусфер (рис. 4, в). Некоторые искажения

этой формы связаны с анизотропией кристаллов металлической структуры.

Распространяющаяся термическая волна приводит к снятию напряжений и отпуску

металла, что было выявлено по результатам измерения микротвердости.

С

началом кристаллизации, плавающие в ванне расплава, твердые фрагменты продуктов

реакций оказываются встроенными в структуру металла. Этот слой наблюдается как

переходный между металлом и покрытием (рис. 2). Такой механизм объясняет

высокую адгезию покрытий, формируемых методом МДО. Данное предположение

подтверждает известный факт, что износостойкость и адгезия покрытий

сформированных в растворе жидкого стекла значительно меньше, поскольку

температура плавления оксида кремния около 600 °C, и его затвердевание происходит после кристаллизации металла, следовательно,

структура переходного слоя не формируется [6].

О

существовании в анодном пятне микроразряда ванны расплавленного материала

основы, свидетельствует наличие сферообразных частиц застывшего металла на

поверхности покрытия вблизи незакрытых пор при внезапном прерывании процесса

МДО. При схлопывании пароплазменного образования

расплавы материалов основы и оксидной пленки выплескиваются через канал

микроразряда и застывают на поверхности покрытия в виде (рис. 5).

В

целом характер термического воздействия процесса МДО на материал основы,

предложенный в модели, согласуется с результатами проведенных экспериментальных

исследований.

Выводы:

Процесс МДО влияет на структурные характеристики и механические

свойства титана ВТ1-0, при этом

воздействию подвергаются не только поверхностные, но и более глубоко

расположенные структурные элементы. Характер

структурных изменений и изменения механических характеристик зависит от

химического состава сплава.

В области анодного пятна в момент

действия микродугового разряда металл разогревается и образуется ванна жидкого

расплава, при остывании которой часть тепла переходит вглубь основы, в силу

более высокой теплопроводности.

Литература

1.

Пат. 3.075.896 США, Кл.204-37. Process

for coating titanium articles / L.D. McGraw, J.L. Stockdale (USA); Shuron

Optical Company (USA). - № 769569; Заявлено 27.10.58; Опубл. 29.01.63.

2.

Марков Г. А. Микродуговые и дуговые методы нанесения

защитных покрытий / Г. А. Марков, О. П. Терлеева, Е. К. Шулепко // Тр. Моск.

ин-та нефти и газа им. И.М.Губкина.- М., 1985. С. 54-56.

3.

Ракоч А. Г. Экзотермическое окисление дна каналов разрядов

при микродуговом оксидировании алюминиевых сплавов / А. Г. Ракоч, Ю. В.

Магурова, И. В. Бардин, Г. М. Эльхаг, П. М. Жаринов, В. Л. Ковалев // Коррозия:

материалы, защита. 2007. № 12. С.36-39.

4.

Разработка оборудования и технологии

для нанесения покрытий с биоинертными и биоактивными свойствами на имплантаты

для стоматологии / В.А. Клименов, В.М. Шепель, Л.Б. Ботаева и др. //

Современные проблемы имплантологии: Тез. докл. 4-й Междунар. конф. Саратовский государственный технический

университет, 25-27 мая 1998 г.- Саратов: Сарат. гос. техн. ун-т. 1998.

С.104-105.

5.

Харитонов Д. Ю. О механизме импульсного

электролитно-искрового оксидирования Al в

концентрированной H2SO4 /

Д. Ю. Харитонов, Е. И. Гуцевич - М., 1988. 17 с.

(Препринт / Атоминформ:

№ 4705/13).

6.

Кузнецов Ю.А., Кулаков К.В., Гончаренко В.В. Технологические

особенности выбора электролита для получения толстослойных керамических

покрытий // Материалы XIV-ой Международной

научно-техническрйконференции "Новые материалы и технологии в

машиностроении - 2011". Брянская

государственная

инженерно-технологическая академия, 2011 – Брянск.

http://science-bsea.narod.ru