Технічні науки / 3. Галузеве машинобудування

К.т.н. Савицький Ю.В., Побережний

А.В.

Хмельницький національний

університет

ПОКРАЩЕННЯ ПРОЦЕСУ

ВИГОТОВЛЕННЯ ДЕТАЛІ ТИПУ «СТАКАН» ЗА ДОПОМОГОЮ ПРОГРАМНОГО ПРОДУКТУ DEFORM-3D

Ключові слова: видавлювання, холодне

видавлювання, DEFORM-3D,

прямий спосіб видавлювання, зворотній спосіб видавлювання, комбінований спосіб

видавлювання.

Актуальність. Сучасний розвиток

промисловості в світі, в тому числі і в Україні, направлений на удосконалення

існуючих та розробку нових технологій, що забезпечують виробництво

конкурентоздатної продукції та збереження матеріальних, трудових, енергетичних,

екологічних ресурсів. Одним із шляхів вирішення таких задач в металообробці є

широке використання високопродуктивних процесів холодного об’ємного штампування

(ХОШ), а саме «видавлювання», яке дозволяє суттєво зменшити витрати металів при

забезпеченні точності, високих механічних властивостей та експлуатаційних

характеристик виробів.

Видавлювання як процес обробки матеріалу тиском

досліджувалось багатьма науковцями, серед яких можна виділити: В.

А. Головина, А. М. Дмитриева, Г.

А. Навроцького, А.

Г. Овчинникова, Є.

И. Семенова, А.Л. Воронцова та ін..

Поняття видавлювання трактується ними як

операція, при якій матеріал заготовки витікає в один або декілька каналів,

геометрія яких не залежить від величини робочого ходу [1, с.17].

Метою статі є дослідження процесу виготовлення

деталі типу «стакан» за допомогою програмного забезпечення DEFORM-3D та

розроблення пропозицій, що до його покращення.

Виклад

основного матеріалу.

Штампування видавлюванням

є

широко

поширеною

і високоефективною різновидністю технології обробки металів тиском. Використовуючи операції видавлювання можна виготовляти велику номенклатуру найрізноманітніших

деталей, таких як великолітражні балони, спеціальні

посудини і ємності, поршневі пальці для двигунів

автомобілів, кільця підшипників, траки для гусениць тракторів

і танків, снарядна

заготівля та других відповідальних виробів. При виробництві безшовних

труб на трубопрокатних

агрегатах, також застосовується видавлювання злитків діаметром

до 630 мм на

пресах силою 15

- 20 тисяч кН.

Штампування видавлюванням

широко використовується в автомобіле- та літакобудуванні,

в приладобудуванні та оборонній промисловості. Інтенсивне застосування

видавлювання в багатьох технологічних процесах металообробки викликане такими перевагами,

як висока продуктивність, низька собівартість виробів, великий коефіцієнт

використання металу, висока точність

розмірів і якість поверхні виробів,

поліпшення їх механічних характеристик,

а також можливість автоматизації та механізації процесу. Ці переваги зумовлюють

те, що в цілому ряді випадків, особливо при великосерійному і масовому

виробництві, видавлювання є

найбільш раціональним способом отримання

виробів заданої форми.

Існує декілька способів видавлювання: пряме,

зворотне, комбіноване.

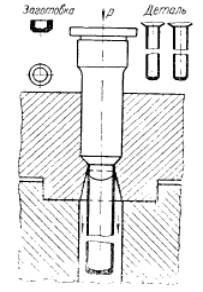

Прямий спосіб видавлювання характеризується тим,

що перетікання металу здійснюється в напрямку прикладення сили, тобто метал

перетікає за напрямком руху пуансона (рис.1).

Рис. 1

Прямий спосіб видавлювання

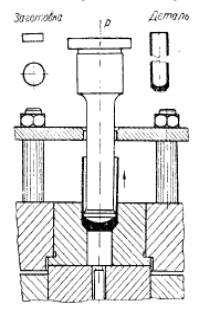

Зворотній спосіб

видавлювання характеризується тим що перетікання металу здійснюється в

протилежному напрямку прикладення сили, тобто метал перетікає проти напрямку руху пуансона, як зображено на рисунку 2.

Рис. 2 Зворотній спосіб видавлювання

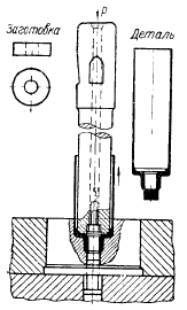

Комбінований спосіб

видавлювання характеризується тим що включає в себе пряме та зворотне

видавлювання, тобто метал

перетікає за та проти напрямку пуансона (рис. 3).

Рис. 3 Комбінований спосіб

видавлювання

Зміна механічних, а також фізико-хімічних властивостей

металу в процесі його пластичної деформації видавлюванням відкриває додаткові можливості створення

максимально полегшених конструкцій

при їх заданій

міцності і жорсткості.

Завдяки

деформаційному зміцненню та покращенню мікроструктури здеформованого металу, в

ряді випадків можна виключити подальшу термічну обробку виробів та замінити

дорогі марки металу на більш дешеві без зміни надійності та довговічності

виробів. Велику кількість деталей (близько 60 %), які отримують холодним

видавлюванням (ХВ), складають вісесиметричні вироби з порожниною постійного

діаметру та ступінчатими порожнинами (вироби типу «стакан», втулки, циліндри,

деталі спеціальної техніки та багато інших деталей машино та приладобудування)

. Однак високі питомі зусилля, які виникають при ХВ вказаних деталей,

потребують використання процесів ХВ з роздачею або ХВ з розтягненням стінки

заготовки для зменшення зусилля деформування та підвищення стійкості оснащення.

ХВ з розтягненням стінки заготовки дозволяє,

в порівнянні з іншими способами формоутворення порожнистих виробів, досягати

найбільшого зниження питомих зусиль на деформуючому інструменті. Існуючі конструкції

штампів для таких процесів ХВ складні по конструкції, низькопродуктивні і, як

правило, встановлюються на спеціалізоване ковальсько-пресове обладнання. Крім

того, недостатньо вивчений вплив розтягувальних зусиль при ХВ на розподіл питомих

зусиль на деформуючому інструменті та на механічні властивості здеформованого

металу.

Тому підвищення ефективності процесів ХВ

вісесиметричних порожнистих виробів з розтягненням стінки заготовки з метою

отримання деталей прогнозованої якості, а також розроблення простих і надійних

конструкцій штампувального оснащення без використання додаткових пристроїв та

приводів, і які встановлюються на універсальне пресове обладнання, є практичною

задачею.

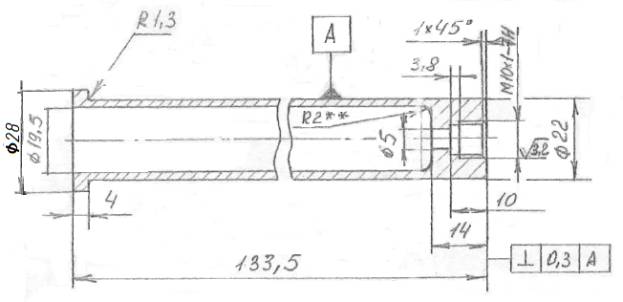

На рисунку 4 зображене креслення деталі типу

«стакан».

Рис. 4

Деталь типу «стакан»

Дана деталь використовується в виробі «Паяльна

лампа» та служить корпусом насосу, який безпосередньо є відповідальною та одною

із основних деталей, що забезпечують стабільність роботи виробу.

Про те, під час виготовлення цієї деталі виникають проблеми, а саме поломка пуансонів.

Причиною поломки являється велике зусилля яке

діє на робочий орган, тобто при контакті пуансона з заготовкою виникає великий

опір заготовки, але не тільки це є причиною. Причиною поломки також є скіс

заготовки встановленої в обладнання, тобто при розділенні прокату на заготовки

необхідної довжини, утворюється невеликий скіс по поверхні розділення. Через

даний скіс на першій операції при контакті пуансона з заготовкою, нерівномірно розподіляється навантаження на

пуансон і він виходить з ладу.

Щоб вирішити дану проблему пропозицією є ведення

додаткової операції тобто з проектувати штамп для попередньої обробки заготовки

утворивши в ній западину, це зменшить зусилля обробки на наступній операції.

Для аналізу та дослідження процесу обробки

металів тиском широко використовується програмний продукт «DEFORM-3D».

DEFORM-3D є системою скінчених – елементів

моделювання, яка призначена для аналізу тривимірного (3D) перетікання металу

при різних процесах обробки металів тиском. DEFORM-3D – практичний і ефективний

інструмент, який дозволяє прогнозувати характер формування при операціях

обробки металів тиском без витрат на експериментальне дослідження.

DEFORM-3D має суттєві переваги над іншими

програмами: автоматичний генератор сіток дозволяє побудувати сітку скінчених

елементів, розміри яких, в різних частинах моделі, будуть розрізнятись в

залежності від специфіки аналізованого процесу, що суттєво зменшує загальну

розмірність задачі і вимог до апаратних засобів. Крім того, при користуванні

системою DEFORM-3D є можливість в «ручному» режимі налаштовувати сітки і

співвідношення режимів скінчених елементів.

За допомогою системи DEFORM-3D можна моделювати

роздільні операції і механічну обробку. Таким способом, DEFORM-3D є програмним

комплексом, який дозволяє виготовляти аналіз металообробки, починаючи з операції розділу прокату на

заготовки до операції викінчувальної механообробки .

DEFORM-3D володіє можливостями яких немає в

інших програмних комплексах (Solid Works

Simulation, Kompas-3D)

тобто, при роботі з програмою для аналізу ми можемо вказати матеріал заготовки,

форму і розміри. Зпроектувати в 3D робочі органи «матрицю» та «пуансон» задати

їм напрям руху та робочий хід на необхідну нам величину. Також при розробці

аналізу ми можемо задати температуру при якій буде виконуватись обробка й

отримати результати у вигляді графіків та діаграм. При виконані результати

можуть бути виведені у вигляді

температурних та силових даних при даній обробці.

У DEFORM-3D

є можливості які відсутні в інших стимуляторах, що дає йому великі переваги над

іншими продуктами, цей програмний продукт в даний час є найбільш ефективний та

досконалий для аналізів обробки металу тиском.

Висновок: застосування програмного комплексу

DEFORM-3D у спрощеному режимі (швидше) допоможе провести аналіз обробки металу тиском за різних умов та після

проведення необхідних досліджень, швидко отримати потрібні нам результати. Використовуючи

лише такі точні результати ми зможемо легко зробити висновки що до певної

операції та без зайвих проблем ввести необхідні поправки для покращення процесу

виготовлення деталі при видавлюванні.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ:

1.

Воронцов

А.Л. Теория штамповки выдавливанием / А. Л. Воронцов // М.:Машиностроение-1,

2004. – 721с.

2.

Холодная

объемная штамповка/Под ред. Г.А. Навроцького. – 1987 г. - 384с.

3.

Теория

пластических деформаций металлов / Под ред. Е.П. Унксова и А.Г. Овчинникова. -

М.: Машиностроение, 1983 г. - 598 с.

4.

Ковка

и штамповка: Справочник. В-4х т.; т. 3.

Холодная объемная штамповка/ Под ред. Г.А. Навроцкого. - М.: Машиностроения,

1987 г. - 384с.