УДК 666.32.

Сулейменов Т., Сагындыков А.А., Туленбаев Ж.С., Шершат

Д.

Таразский государственный университет им. М.Х. Дулати,

Казахстан

Спекание, структура и свойства стеновой

керамики из композиций глин с отходами керамзитового производства.

Современное производство строительных материалов

ориентировано на решение проблемы импортозамещения, сокращения ввоза продукции

извне, максимальное использование местного сырья и отходов промышленности [1-2].

Строительная

индустрия жилья и других общественных зданий нуждается в эффективных

строительных материалах (теплоизоляционных, долговечных, экологически – и пожаробезопасных

материалах), а также в увеличении качества и ассортимента их выпуска. Одним из

перспективных направлений для исследований является разработка технологии стеновой керамики из отходов

керамзитового производства в виде отсева глинистых сланцев.

Для исследования процессов спекания содержание глинистых сланцев

в составах композиции изменяли от 10 до 90 %. При этом охватываются как

критические (25 - 42 %), так и наиболее вероятные (42 - 87,8%) интервалы

содержания глинистых агрегатов,

обуславливающих возможность получения прочных структур с ядром из непластичных силикатов, к которым

относятся глинистые сланцы. Для

получения частиц сланца с максимальными размерами 1,25 - 3,0 мм и преимущественными - 0,5 - 1 мм и

глинистых агрегатов с размерами в границах 0,05 - 0,25 мм, установленные

при моделировании структур как наиболее

оптимальные, сланцы после предварительной сушки мололи до прохождения через сито с ячейкой 3 мм, а глины, суглинок,

бентонитовая и каолинитовая глина-1 мм. После помола содержание оптимальных по размерам сланцевых и глинистых агрегатов составляют 47-50 и 62-65%

соответственно (табл. 1). С учетом относительно

высокого содержания оптимальных по размеру агрегатов после помола и с учетом последующего домола в процессе

приготовления смеси, в том числе

наиболее крупных и

легко измельчаемых агрегатов

сланца, предполагалось, что

принятая подготовка сланца и глин будет приемлемой для прочных структур из их композиций.

Таблица 1. Гранулометрический

состав сланца и смеси суглинка и глины после помола

|

Компонент |

Содержание

фракции, % мас, размером, мм |

Модуль крупности |

|||||

|

>2,5 |

2,5-1,25 |

1,25-0,63 |

0,63-0,315 |

0,315-0,14 |

<0,14 |

|

|

|

Сланец |

21,2 |

23,2 |

5,2 |

14,1 |

5,2 |

31,3 |

2,1 |

|

Глина |

- |

- |

20,1 |

17,2 |

24,8 |

37,9 |

- |

Спекание композиции смеси суглинка и глин с глинистыми сланцами проводили

на

образцах-цилиндрах диаметром и высотой 25мм. Смесь компонентов в заданном соотношении

перемешивали и при 8-10% прессовали образцы под давлением 20-25 МПа. Сушка образцов производилась

в

радиационной сушилке при максимальной температуре 105°С в течении 1 ч, обжиг в

муфельной печи в течении 3 ч при температуре 1100°С с изотермической выдержкой 0,3 ч.

При содержании связки

из глин в количестве 40%, гарантирующем

плотность упаковок, эффект спекания

становится значительным и прочность образцов составляет 24,3-33,7 МПа. С увеличением количества глины в композициях выше 40% эффект спекания

продолжает возрастать. При содержании глин в критических границах (25 - 40%) эффект спекания проявляется в меньшей мере и прочность образцов находится в пределах 20-25 МПа. При содержании глин менее 25% эффект

спекания самый низкий и прочность

образцов составляет 15-25МПа.

Спекаемость композиций глинистых сланцев с

глинами находится в хорошем соответствии с прогнозом, сделанным на основании моделирования

структур.

При температурах обжига ниже (1000°С) эвтектические агрегаты из частиц

сланца спекаются хуже, чем агрегаты из глинистых частиц. Поэтому спекание

композиций из сланцев с глинами происходит за счет спекания глин. При этом

высокая прочность образцов из композиций достигается при содержании глин (40-90%),

обеспечивающем плотность упаковок, и относительно толстые спекающиеся оболочки вокруг ядер.

Как и прогнозировалось при моделировании

структур, агрегаты сланцев, связанные оболочками из глинистых агрегатов, являются основой реальных структур.

Однако в отличие от модельных, в реальных структурах отмечается случайное неравномерное

распределение агрегатов и их конгломерация. Чем больше содержание сланца в

композиции тем, выше степень конгломерации агрегатов сланца, тем неравномернее толщина

связующей глинистой оболочки и степень спеченности в отдельных зонах. Эти факторы в

сочетании со снижением плотности упаковок при уменьшении содержания глинистых

агрегатов от 40 до 20 % являются причинами понижения прочности образцов. Вместе

с тем формирование

благоприятного фазового состава обуславливает сохранение достаточно высоких

значений прочности образцов из композиций, содержащих глину 20 - 30 %.

При обжиге смеси сланцев с глинами образование муллитоподобной фазы

активизируется. Так, если на рентгенограммах глин и сланцев, обожженных при

температурах 1000-1050°С, муллитоподобная фаза проявляется единичными отражениями, то на

рентгенограмме смеси компонентов, обожженных при этих же температурах

муллитоподобная фаза проявляется весьма активно (3,42; 2,68; 2,56; 2,12)·10-10м.

Одновременно усиливается образование анортита, о чём свидетельствует увеличение

количества и интенсивностей

его максимумов на рентгенограммах образцов, обожженных при температурах 1000-1050 °С. Дополнительно при обжиге смеси глины со сланцами образуются волластонит

(2,79∙10-10м).

Петрографические исследования фазового состава обожженной при 1000°С керамики из композиций с 10% сланца, подтверждают, что связующее вокруг крупных зёрен сланца содержит порядка 10 —

20% кристаллов и около 20%

зёрен кристаллов полевого шпата (анортита) размером 0,1 мм. Как известно, муллитоподобная фаза, волластонит и анортит повышают механические и связанные с ними

свойства керамики. Формированием

благоприятного фазового состава керамики можно объяснить относительно высокую её прочность из композиций с содержанием

глины, недостаточным для получения

плотных упаковок.

Исходя из анализа полученных результатов изменения характеристик образцов из

композиций глин со

сланцами, структуры и фазового состава черепка, спроектировали составы (табл. 2) для

получения стеновых керамических материалов и их свойства.

Для оценки свойств керамики готовили образцы-цилиндры диаметром 50 мм и уменьшенные

модели - кирпичи размером 125x65x25 мм, составляющие 1/8 часть керамического кирпича.

В составах композиций использовали обладающие разным эффектом получения плотных

упаковок и разной спекаемостью виды глин (бентонит) и каолинитовая (глину).

Подготовку компонентов, изготовление образцов их сушку и обжиг проводили по

описанной выше технологии.

Физико-технические свойства образцов для стеновой

керамики определяли

по стандартным методикам в соответствии с ГОСТ 530-95 и ГОСТ 8462-85. При этом для

определения водопоглощения насыщение образцов проводили кипячением их в воде в

течение 5ч, а оценку морозостойкости по степени повреждения и по потере массы

после требуемого колличества циклов при объёмном замораживании образцов с

использованием термокамеры "Синтез", обеспечивающей позиционное регулирование температур в диапозоне от-17 до-25°С.

Таблица 2. Составы композиций глин с глинистыми

сланцами для стеновой керамики.

|

Компонент |

Содержание компонента, % масс, в составах |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Суглинок |

100 |

80 |

75 |

55 |

35 |

25 |

15 |

|

Бентонит |

- |

5 |

5 |

5 |

- |

- |

- |

|

Глина каолиновая |

- |

- |

- |

- |

5 |

5 |

5 |

|

Глинистые сланцы |

- |

15 |

25 |

45 |

60 |

70 |

80 |

Показатели прочности сырца из разных видов глин подтверждают

положительный эффект твердой смазки

сланцев за счет образующейся при его дроблении около 30% мелкочешуйчатой

фракции.

При введении глинистых сланцев отсутствуют

микротрещины в сырце и прочность при сжатии повышается в 1,5 - 3 раза.

Температура обжига образцов зависит от

содержания каолинита в смеси.

С уменьшением его количества температура обжига снижается с 1000 до 900°С. Образцы из композиций сланцев с каолинитовой глиной достигают значений свойств, удовлетворяющих требованиям ГОСТ 530-95

после обжига при температуре 1000°С. Образцы из композиций сланцев с суглинок-монтмориллонитовой глиной примерно таких же

значений свойств достигают после обжига при температуре 950°С (табл. 3).

Таблица 3. Свойства стеновой керамики из

композиций с глинистыми сланцами.

|

Показатели |

Состав |

Требования |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

ГОСТ 7484-78 |

ГОСТ 530-95 |

|

|

Температура обжига, °С |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

- |

- |

|

Водопоглощение, % |

18,1 |

14,5 |

14,8 |

15,2 |

16,9 |

17.3 |

- |

<14 |

>8 |

|

Усадка, % |

4,2 |

0,8 |

0,4 |

0,1 |

-0,3 |

-0.6 |

-0,9 |

- |

- |

|

Плотность, кг/м3 |

1860 |

1760 |

1820 |

1820 |

1810 |

1810 |

1790 |

1600 |

1900 |

|

Прочность при сжатии, МПа |

12,2 |

33,7 |

31,5 |

29,3 |

26,1 |

24,3 |

15,3 |

>10 |

>10 |

|

Морозостойкость, циклы |

23 |

>50 |

36 |

31 |

35 |

21 |

38 |

>25 |

>15 |

|

Цвет |

оранжевый |

Красный, светло-бежевый, желто-коричневый,

коричневый |

|

- |

- |

||||

|

Прочность сырца

при сжатии, МПа |

1,2 |

1,5 |

1,4 |

1,3 |

1,0 |

0,8 |

0,5 |

- |

- |

Анализ свойств образцов из смеси сланцев с разными видами

глин показал, что глинистые сланцы могут использоваться не только как

компонент, но и как основа керамических масс, в которых глина выполняет роль

связки, а при использовании легкоплавких глин - дополнительно роль плавня (рис. 1).

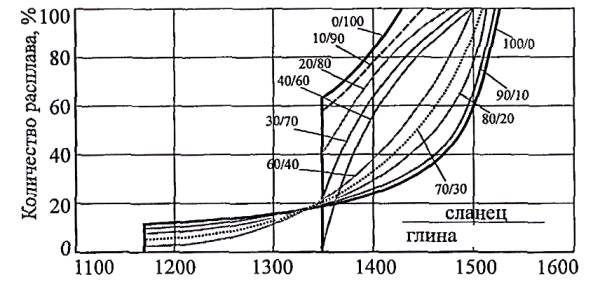

Рис.

1. Кривые плавкости смесей с глинистыми сланцами

Свойства образцов из масс с добавкой грубодисперсных

сланцев в 10-45

% значительно выше свойств без добавок. При равной плотности и практически

отсутствующей усадке образцы из масс в 2,5 - 4,5 раза

прочнее и имеют марки по морозостойкости 25, 35 и 50 циклов против 23. Особенно выделяются

образцы из смеси суглинка и монтмориллонитовой глины и сланцев в количестве 15

-45%.

После обжига

при температуре 1000°С образцы из масс этих составов имели красивый от темно –

коричневого до светло красного цвет и низкое водопоглощение. Кроме того,

образцы характеризуются высокой прочностью после прессования (1,3-1,5МПа) и

обжига (21,3-33,7МПа). Перечисленные значения показателей свойств образцов из

композиций с содержанием сланцев 10-25% показывают, что они являются

перспективными для получения и пустотелых стеновых керамических материалов.

После обжига при температуре 1000°С

пустотелые и полнотелые из масс с содержанием 10 - 25 % сланцев

достигают требуемых на

лицевой кирпич и камни показателей свойств.

Приведенные результаты показывают, что отходы

керамзитового производства могут быть использованы в качестве непластичного компонента в производстве лицевых и пустотелых стеновых керамических

изделий и в качестве основного компонента в производстве керамического кирпича полусухого

прессования.

Высокие эксплуатационные свойства керамики из композиций с отходами

(отсев глинистых сланцев) керамзитового

производства обеспечивается при структурах с ядром из непластичного

силиката и оболочкой из глинистых агрегатов.

Список

литературы

1. Шильцина, А.Д. Процессы взаимодействия высококальциевой золы с глиной при

термической обработке их

смеси // Вестник

Хакасского государственного

университета, 1997. - Вып. 4. — С. 134 -136.

2. Гальперина, М.К.

Новые виды сырья для производства изделий строительной

керамики / Пр-сть строительных материалов. Сер.5,

Керамическая промышленность: Экспресс - инф. - М.: ВНИИЭСМ, 1988. - Вып.З.- С.

2-8.