Воскобойник

Д.О.

Запорізька державна інженерна

академія, Україна

ОПТИМІЗАЦІЯ ГЕОМЕТРІЇ МАТРИЧНОЇ ВОРОНОКИ ПРИ ПРЕСУВАННІ

Оптимізація технологічних параметрів процесів пресування металів з метою

одержання виробів з мінімальними енергосиловими параметрами представляє великий

науковий і практичний інтерес.

Напружений і деформований стан металу й розміри очагу деформації при

пресуванні суттєво залежать від конструкції інструмента й, зокрема, від форми

матричної вороноки [1,2]. У більшості випадків при пресуванні застосовують

матриці, форма яких відповідає усіченому конусу з кутом утворюючої до осі

симетрії α від 45° до 60°. Однак, матричні вороноки, виконані по конусу,

не забезпечують оптимальні енергосилові показники пресування.

Крім конічних у практиці металообробки тиском застосовуються й інші профілі

матричних воронок. Профіль, що вигинається, побудований по циклоїді з радіусом Rц, обумовлений умовою

найбільшої рівномірності пластичного плину металу в матричній воронокі [3].

Утворююча матриці, побудована по циклоїді, забезпечує найменший час знаходження

периферійних шарів металу в очагу деформації, що, у свою чергу, приводить і до

мінімальної неоднорідності металу по поперечному перерізу прес-виробу. Радіус

циклоїди Rц визначається по формулі:

![]() ,

,

де Rо - радіус контейнера; R -

радіус очка матриці.

Опуклий профіль, побудований по експоненті, аргументований у роботі [1]

умовою сталості логарифмічної деформації λz на одиницю висоти

матричної вороноки:

![]() ,

,

де h - висота матричної вороноки; Rz -

радіус вороноки на відстані z від її початку.

Опуклий профіль, запропонований у роботі [4], обґрунтований умовою

забезпечення сталості усередненої швидкості деформації по висоті матричної вороноки:

,

,

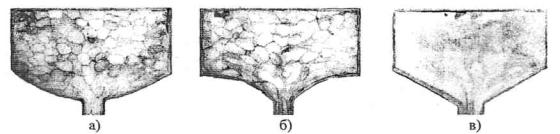

При пресуванні кольорових металів і

сплавів через прямокутну матрицю (α = 90°) було виявлено [5], що в

контейнері утворюються "загальмовані" зони металу, які формують

"природню" матричну вороноку, близьку за формою до сфери. Р. Хилл [6]

теоретично обґрунтував, що границі, що розділяють пружні й пластичні зони, є

лініями ковзання або лініями, що обгинають. При цьому форма цієї границі, за

даними досліджень А.І. Батурина [5], суттєво не залежить від ступеня

деформації, швидкості пресування, температури заготовки й природи сплаву.

Таким чином, дотепер не існує єдиної точки зору про вплив геометрії очагу

деформації на енергосилові параметри процесу пресування металів. Нами проведене

дослідження з визначення профілю матричної вороноки на підставі аналізу поля

ліній ковзання стадії, що встановився, пресування через симетричну одноочкову

матрицю. Така постановка завдання дослідження підтверджується спостереженнями

В. Джонсона й X. Кудо [7], О. Ричмонда й Х.Г. Моррисона [8], Б.А. Друянова й

Р.І. Непершина [9,10]: у процесі, що встановився, прямого пресування поле ліній

ковзання залишається фіксованим за формою й не змінюється в часі.

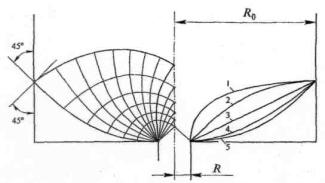

Досліджували наступні типи профілів матричних воронок: увігнуту по

циклоїді, побудовану згідно із залежністю (1); опуклу по логарифмічній залежності

(2); опуклу, розраховану відповідно до (3); конусну й увігнуту, побудовану по

лінії ковзання, що відокремлює пружну зону від пластичної в процесі пресування

(рисунок 1).

Енергосилові параметри пресування (середні питомі

зусилля) для конічної матриці оцінювалися по залежності [11]:

,

,

де σs - дійсний опір деформуванню, МПа; С1 =

0,398 - постійна; θ1 - кут утворюючої конуса з віссю симетрії;

λ - логарифмічний ступінь деформації:

![]() ,

,

Рівняння (4) поширюється й на інші типи матриць (увігнуті й опуклі) при

заміні криволінійної утворюючої матричної вороноки системою i-малих конусів, що сполучаються, зі змінними θ1i і λi. Тоді середні питомі зусилля для всіх типів

перерахованих матриць будуть сумами середніх питомих зусиль кожної ділянки,

розрахованих по (4):

![]() ,

,

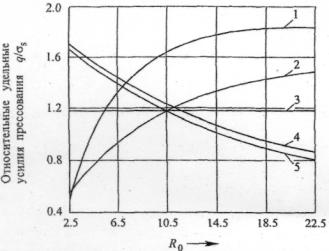

Результати розрахунків енергосилових параметрів

пресування по формулі (4) представлені на рис. 2. При цьому сумарні відносні питомі

зусилля пресування q/σs

для першої опуклої логарифмічної матриці становлять 239,93; для другої

опуклої логарифмічної - 303,01; для конусної - 236,22; для ввігнутої по

циклоїді - 238,99; для ввігнутої по лінії ковзання - 230,91.