УДК.622.242

Кан. техн. наук., Н.Х. Юнусов , магистрант Б.Е Жубанов

Каспийский государственный университет технологий и

инжиниринга

им. Ш.Есенова

Возможное выравнивание

пульсаций давления и скорости жидкости, нагнетаемой в бурильную колонну.

Пневмокомпенсаторы служат для

выравнивания пульсаций давления, вызываемых колебаниями подачи жидкости из-за

неравномерной скорости поршней в насосах. Пневмокомпенсатор представляет собой

закрытый сосуд, заполняемый сжатым воздухом либо азотом. При подаче жидкости

объем газа в нем уменьшается и в результате этого начальное давление газа

возрастает до рабочего давления насоса. При работе насоса объем газа в

пневмокомпенсаторе периодически изменяется в пределах изменения подачи насоса

за один двойной ход.

Колебание давления газа характеризуется

коэффициентом неравномерности давления, значения которого при изотермическом

изменении состояния газа

определяются из выражения

![]() (1)

(1)

где

![]() - изменение объема газа вследствие неравномерной подачи

насоса за один двойной ход; pcp -

среднее давление газа при работе насоса; V0 - объем газа при начальном давлении; p0 - давление

предварительно закачиваемого газа, принимаемое за начальное.

- изменение объема газа вследствие неравномерной подачи

насоса за один двойной ход; pcp -

среднее давление газа при работе насоса; V0 - объем газа при начальном давлении; p0 - давление

предварительно закачиваемого газа, принимаемое за начальное.

При

работе насоса начальный объем газа в пневмокомпенсаторе изменяется обратно

пропорционально давлению:

V0 p0 = Vmin pmax =Vmax pmin =Vcppcp

где

Vmin и Vmax

- объемы газа при периодическом изменении рабочего давления от pmax до pmin; Vcp -

средний объем газа при работе насоса; рcp -

среднее рабочее давление

насоса. Изменение объема газа в пневмокомпенсаторе

![]()

где

![]() - изменение подачи

насоса за один двойной ход.

- изменение подачи

насоса за один двойной ход.

Отношение

![]() V/V0 в процессе работы насоса в заданном режиме

остается постоянной величиной. Из этого следует, что, согласно , формуле ( 1),

неравномерность давления

пневмокомпенсатора можно регулировать давлением

закачиваемого газа,

определяющим энергоемкость пневмокомпенсатора:

V/V0 в процессе работы насоса в заданном режиме

остается постоянной величиной. Из этого следует, что, согласно , формуле ( 1),

неравномерность давления

пневмокомпенсатора можно регулировать давлением

закачиваемого газа,

определяющим энергоемкость пневмокомпенсатора:

u

= V0p0 .

В зависимости от предельных давлений,

определяемых мощностью и подачей насоса, начальное давление в пневмокомпенсаторе

устанавливается в диапазоне: 0,25р'<p0<0,8р"

где р' и р"—предельное давление соответственно при минимальной (наименьшем

диаметре сменных втулок) и максимальной (наибольшем диаметре сменных втулок)

подаче.

Давление

в пневмокомпенсаторе стабилизируется по мере приближения начального давления

газа к рабочему давлению насоса. При этом достигается максимально возможное выравнивание

пульсаций давления и скорости жидкости, нагнетаемой в бурильную колонну.

Для

предохранения газа от утечек и растворения в прокачиваемой жидкости

пневмокомпенсаторы снабжаются разделителем диафрагменного либо поршневого типа.

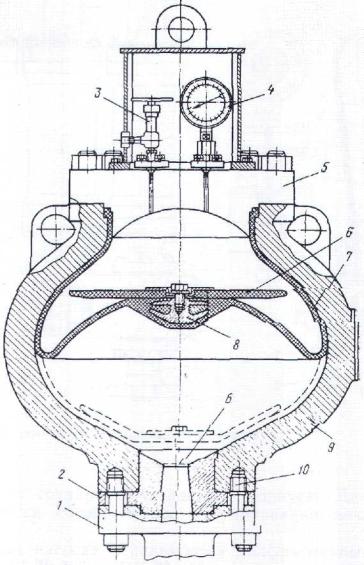

Диафрагменный компенсатор (рис.1),

широко используемый в отечественной и зарубежной практике бурения, состоит из

толстостенного сферического корпуса 9, крышки 5, штуцера 2 и эластичной

диафрагмы 7. Корпус изготовляется из стального литья и после механической

обработки имеет гладкую внутреннюю поверхность. Для такелажирования при

монтаже и ремонте корпус снабжается

проушинами. При одинаковой энергоемкости сферическая форма его по сравнению с

цилиндрической придает пневмокомпенсатору

компактность, при этом масса

его меньше.

Диафрагма 7, отделяющая верхнюю газовую

полость от жидкости, поступающей через штуцер, имеет сферическую форму с

горловиной, уплотняемой в проточках корпуса и крышки 5. Крышка затягивается

шпильками, ввернутыми в корпус. Диафрагма изготовляется из прорезиненной ткани

и при полной разрядке пневмокомпенсатора плавно прилегает к внутренней его

поверхности. Образование складок и деформирование диафрагмы при этом

нежелательны вследствие возможной потери эластичности, особенно в условиях

низкой температуры.

Отверстие Б пневмокомпенсатора

перекрывается конусным утолщением диафрагмы. Металлическая шайба 8 и диск 6 из

прорезиненной ткани устраняют возможность выдавливания диафрагмы в отверстие

штуцера 2 и способствуют плотному прилеганию конуса диафрагмы к штуцеру при

вытеснении жидкости из пневмокомпенсатора во время остановок насоса. На крышке

установлен угловой вентиль 3 для зарядки пневмокомпенсатора сжатым газом.

Пневмокомпенсаторы заряжаются воздухом, нагнетаемым компрессором высокого

давления либо азотом, доставляемым в баллонах.

Давление газа контролируется манометром

4, снабженным вентилем. Манометр включается с помощью вентиля перед пуском

насоса для контроля начального давления в пневмокамере. При работе насоса

вентиль закрывается, поэтому манометр предохраняется от преждевременных

поломок, вызываемых пульсацией давления

в пневмокамере. Из насоса жидкость поступает в пневмокомпенсатор через штуцер

2, затягиваемый шпильками 10, которые одновременно служат для крепления

пневмокомпен-сатора к фланцу 1

нагнетательного коллектора

насоса.

Долговечность диафрагмы зависит от

объемов газа и жидкости при работе насоса, определяемых отношением начального

и рабочего давлений в пневмокомпенсаторе. При сравнительно небольших начальных

давлениях плоскость перегиба под действием рабочих давлений смещается к верхним

сечениям корпуса, имеющим по сравнению со средним сечением меньшую площадь. В

результате этого увеличивается изгиб и амплитуда напряжений в деформированные

сечениях диафрагмы, вызывающие снижение срока ее службы.

|

|

Рисунок 1.

Сферический компенсатор

При

больших начальных давлениях плоскость перегиба смещается вниз и

возникает опасность повреждения диафрагмы от соударений с

днищем корпуса. Для устранения этого требуется своевременное регулирование

начального давления

В буровых насосах используются

диафрагменные пневмокомпенсаторы ПК-70-250 и ПК-70-320, геометрические объемы

которых равны 70 дм3, а предельные давления соответственно 25 и 32 МПа.

Давление

в пневмокомпенсаторе стабилизируется по мере приближения начального давления

газа к рабочему давлению насоса. При этом достигается максимально возможное выравнивание

пульсаций давления и скорости жидкости, нагнетаемой в бурильную колонну.

Использованная литература

1.Ильский А.

Л. Расчет и

конструирование бурового оборудования. М., Недра, 1980. 636 с. с ил.

2. Д а н и е л я н А.

А. Буровые машины

и механизмы. М.,

Недра, 3 966. 440 с.

3 Аваков В. А. Расчеты бурового оборудования, М„ «Недра», 1984. 397 с.