к.т.н. Антонов С.Н.

ФГОУ ВПО

Ставропольский государственный аграрный университет

Оптимизация

магнитной системы

аппарата

магнитной обработки воды

Конструирование, производство и эксплуатация

аппаратов

для магнитной обработки водных систем чрезвычайно затруднена тем, что отсутствуют

научные основы этого процесса, доведенные до стадии инженерных расчетов, и не

проводятся четкие сравнительные испытания различных аппаратов для изучения влияния их

конструктивных

элементов на процесс омагничивания. Создание и изготовление аппаратов производится на основе качественных представлений о механизме явлений,

практики эксплуатации аппаратов в России и за рубежом, а иногда исходя из чисто интуитивных соображений [2].

При

создании аппаратов учитывается необходимость разработки конструкций, которые,

наряду с эффективным воздействием на водные системы, позволяют достигнуть высокого

коэффициента использования магнитных источников, отличаются простотой и

надежностью, по возможности, могут быть изготовлены из малодефицитных материалов и не создают больших потерь

напора. От размера последнего фактора,

характеризующего степень гидродинамического совершенства аппарата, зависит его

производительность.

Эффект от обработки воды магнитным полем,

зависит от параметров аппарата и свойств воды: индукции; градиента

напряженности в зазоре аппарата; скорости потока воды; времени воздействия

магнитного поля; количества пересечений магнитного поля; концентрации солей;

количества агрессивной двуокиси углерода.

При проектировании новых аппаратов необходимо

производить их расчет на соответствие определенным критериям. Учет этих

критериев позволит сократить расход цветных сплавов или цветных металлов

аппарата на 1 м3/ч расхода воды [3].

Основным критерием оптимального аппарата,

принимается обеспечение в зоне обработки, определенного значения

конструкционного модуля М. Этот показатель представляет собой произведение

магнитной индукции аппарата, скорости пересечения водой магнитного поля υ и времени нахождения воды в зоне обработки t.

М=Вср υ t, (1)

где М – конструкционный модуль, Тл·м;

Вср – средняя магнитная

индукция, Тл;

υ – скорость потока жидкости, м/с;

t – время нахождения жидкости в магнитном поле, с.

Для тех систем, где скорость потока

жидкости можно принять постоянной уравнение приобретет вид:

М=Вср l0, (2)

где l0 – путь

воды в зоне обработки, м.

Опираясь на данные [2], можно сказать, что

эффективной обработка будет при значениях М=0,002…0,02 Тл·м

Использование данного критерия

проектировщиками позволяет им варьировать значениями магнитной индукции и

шириной зоны обработки, для определения оптимальной конструкции аппарата, при

сохранении заданного значения конструкционного модуля.

При проектировании, очень часто,

сталкиваются с противоречивостью выбора из множества критериев. Необходимо

учитывать важность критериев в каждом конкретном случае.

Получить магнитное поле в зоне обработки

предполагается за счет изменения площади поперечного сечения магнитопровода,

прохождению магнитного потока, что приведет к насыщению ферромагнитного материала

в местах с наименьшим сечением. В результате насыщения этого участка, основной

магнитный поток будет выталкиваться в окружающее пространство. Предполагаем,

что возможно получить различные характеристики магнитного поля, изменяя

конструкцию магнитной системы.

При составлении плана эксперимента нужно

выбрать независимые факторы и расположить их априорно по значимости

(ранжирование) [1]. Для сокращения объема исследований малозначащие факторы

исключаются.

Исходя из формулы:

, (3)

, (3)

можно сказать, что на величину

конструкционного модуля (М) оказывают влияние следующие факторы:

магнитодвижущая сила; длина тонкой шунтирующей стенки каркаса намагничивающей

катушки; угол скоса полюсов каркаса намагничивающей катушки.

Если принять, что значение МДС остается

неизменным, то особый интерес для исследования представляют собой два фактора.

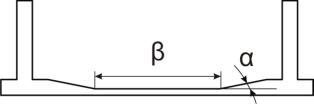

Первый – α угол скоса полюса (Х1).

Второй – β длина тонкой стенки (Х2).

Рисунок 1 – Форма полюсов магнитной системы: α –

угол скоса полюсов;

β – длина тонкой шунтирующей стенки

Комбинации условий двухфакторного

эксперимента представлены в таблице 1.

Таблица 1 – Комбинации условий двухфакторного

эксперимента

|

№ п/п |

Х1 |

Х2 |

|

1 |

+ |

+ |

|

2 |

+ |

- |

|

3 |

- |

+ |

|

4 |

- |

- |

Далее необходимо провести описание поверхности

отклика, то есть определение коэффициентов уравнения регрессии методом крутого

восхождения. Суть метода состоит в следующем. Фиксируем фактор Х2 и начинаем

движение от угла 100 до 900 с шагом 100.

Фиксируем фактор Х1, изменяя длину тонкой стенки от 0 до 80мм с шагом 10мм.

Таблица 2 – Матрица проведения исследований

|

α β |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

0 |

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

Исходя, из полученной матрицы следует, что

необходимо произвести расчет восьмидесяти одной конструкции магнитной системы.

В результате оптимизации магнитной системы

получены зависимости изменения магнитной индукции в зоне обработки, а так же

конструкция аппарата магнитной обработки воды с нанесением силовых линий

магнитного поля.

Для анализа параметров магнитной системы

необходимо построить графические зависимости изменения магнитной индукции

рабочей зоны в функции линейных размеров: зависимость изменения магнитной

индукции (В, Тл) вдоль стенки; зависимость изменения магнитной индукции (В, Тл)

на расстоянии 12.5мм; зависимость изменения магнитной индукции (В, Тл) на оси

симметрии; зависимость изменения магнитной индукции (В, Тл) в радиальном

направлении.

Также необходимо провести анализ по такому

параметру как конструкционный модуль.

Рисунок 2 – Поверхность изменения величины

конструкционного модуля, вдоль стенки, в функции: 1-9 – угол скоса полюсов

(α); Р1-Р9 – длина тонкой шунтирующей стенки (β)

Рисунок 3 – Поверхность изменения величины

конструкционного модуля, на расстоянии 12.5 мм, в функции: 1-9 – угол скоса

полюсов (α); Р1-Р9 – длина тонкой шунтирующей стенки (β)

Рисунок 4 – Поверхность изменения величины

конструкционного модуля, на оси симметрии, в функции: 1-9 – угол скоса полюсов

(α); Р1-Р9 – длина тонкой шунтирующей стенки (β)

Анализ результатов расчета магнитной

системы позволяет сделать следующие выводы: предложенная магнитная система

позволяет получить потоки выпучивания в сторону обрабатываемой воды и

намагничивающей катушки; изменяя параметры магнитной системы (α, β)

возможно перераспределение магнитных потоков; наибольшее значение магнитной

индукции в рабочей зоне, получилось для магнитной системы с углом скоса 900,

и длиной тонкой стенки 0 мм; наибольшее значение конструкционного модуля,

получилось для магнитной системы с длиной тонкой стенки 80 мм вне

зависимости от угла скоса полюса.

Литература:

1.

Асатурян В.И. Теория

планирования эксперимента: учебн. пособие для вузов. – М.: Радио и связь, 1983.

– 248 с.

2.

Тебенихин Е.Ф. Безреагентные методы обработки воды в

энергоустановках. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат,1985. – 142

с.

- Антонов С.Н. Моделирование магнитных систем с использованием систем автоматизированного проектирования / С.Н. Антонов, И.К. Шарипов, В.Н. Шемякин, А.И. Адошев // Достижения науки и техники АПК – 2010. – №10. – С. 75–78.