Строительство и архитектура / 4. Современные

строительные материалы

Дворкин Л.И., д.т.н., Дворкин О.Д., д.т.н., Гарницкий Ю.В.,

к.т.н.,

Рыженко И.Н., инженер

Национальный университет водного

хозяйства и природопользования,

г.

Ровно, Украина

Использование

золы-уноса ТЭС в качестве компонента сухих строительных смесей

Сухие строительные смеси (ССС) нашли широкое

применение в современном строительстве. По оценкам специалистов их применение

повышает эффективность строительных и отделочных работ в 1,5…2 раза. Исторически

одними из первых применялись сухие ("гарцовочные") смеси для кладочных

растворов, представляющие собой смесь песка и цемента. Современные

ССС для кладочных растворов – многокомпонентные системы, требующие значительного

содержания тонкодисперсных минеральных наполнителей [1]. Поэтому представляется

целесообразным введение в их состав готовых тонкодисперсных продуктов – отходов

промышленности, которые смогли бы заменить дорогие химические добавки и

продукты, требующие предварительного помола (известняк), а также уменьшить

расход цемента и извести.

Зола-уноса

тепловых электростанций традиционно применяется при приготовлении бетонных и

растворных смесей для улучшения их строительно-технических свойств и экономии

цемента [2, 3]. Накопленный опыт позволил выработать требования к золе как

компоненту бетонов и растворов, при которых ее использование наиболее

эффективно. При введении в состав раствора зола увеличивает его

водоудерживающую способность и подвижность, повышает прочность и частично

замещает цемент.

Зола, применяемая для кладочных растворов, должна

отвечать следующим требованиям:

-

потери при прокаливании - не более 15 % в

антрацитовой золе и не более 5% - в каменноугольной ;

-

содержание сернистых соединений в пересчете

на SO3 - не более 3%;

-

остаток на сите № 008 - не

более 15%.

В строительных растворах применяют как сухую

золу, так и золу гидроудаления. В цементных растворах оптимальное содержание

золы рекомендуется 100...200 кг/м3, при этом в тощих малоцементных

растворах оно составляет 80... 125 % массы цемента, в более жирных — 40...50

%. При расходе цемента более 400 кг/м3 введение золы в состав

раствора малоэффективно. Тонкодисперсная зола может применяться взамен части

цемента и песка. Крупнодисперсную золу рационально применять вместо части

песка без изменения расхода цемента.

При применении золы-уноса в цементных растворах

необходимый расход цемента обычно снижается на 30...50 кг/м3 при

одновременном улучшении удобоукладываемости растворной смеси. Перерасход

цемента при полной замене песка золой устраняется добавкой небольшого количества

известкового теста. При полной замене песка золой повышаются деформации

усадки во времени и деформации при попеременном увлажнении и высушивании. Они в

2...3 раза выше, чем у цементно-песчаных растворов.

В цементно-известковых растворах золой можно

заменять часть цемента, извести или песка. При этом экономится до 30... 50 кг

цемента и 40...70 кг известкового теста на 1 м3 раствора без

ухудшения удобоукладываемости и прочности. Цементно-известково-зольные растворы

характеризуются весьма низкой расслаиваемостью. Их применяют так же, как и

растворы, без добавки золы, в основном для кладки надземных частей зданий.

В известковых растворах применением золы-уноса

возможно снизить на 50 % расход известкового теста без понижения прочности и

ухудшения других свойств. При замене 50 % извести удвоенным по массе

количеством золы-уноса достигается не только экономия извести, но и повышается

прочность раствора. Без применения цемента на известково-зольном вяжущем можно

получать растворы марки М25 и выше.

Роль активного наполнителя в сухих смесях для кладочных растворов может выполнять также известково-карбонатная пыль (ИКП), улавливаемая при обжиге извести во вращающихся печах. Активность пыли по содержанию СаОакт достигает 30…35%. Применение ИКП в составе ССС позволяет заменить известь и карбонатный порошок, при этом предварительная подготовка пыли состоит только в ее гашении. В качестве заменителя известковой составляющей можно также применять воздухововлекающую добавку

Возможно

изготовление сухих кладочных смесей, состоящих из цемента, песка, золы-уноса,

ИКП, и порошкообразного суперпластификатора, например "Полипласт

СП-3".

Настоящие

исследования выполнены с применением математического планирования эксперимента. Ниже приведены условия

планирования эксперимента при изучении кладочных растворов на кварцевом песке

(табл. 1), а также полученные математические модели расплыва растворного конуса

на встряхивающем столике, мм (1) и прочности раствора на сжатие в возрасте 28

сут. R28, МПа (2).

Таблица 1

Условия

планирования эксперимента при изучении растворов

|

Фактор, вид |

Уровни варьирования |

Интервал

варьирования |

|||

|

натуральный |

кодированный |

-1 |

0 |

+1 |

|

|

Содержание суперпластификатора СП-3, %(Ц+З+ИКП) |

Х1 |

0,3 |

0,5 |

0,7 |

0,2 |

|

Объемная

концентрация зольно-известковой части во вяжущем, % |

Х2 |

20 |

40 |

60 |

20 |

|

Расход

цемента Ц, кг/м3 |

Х3 |

200 |

270 |

340 |

70 |

|

Отношение В/(Ц+З+ИКП) |

Х4 |

1,00 |

0,80 |

0,60 |

0,10 |

РК = 161,2+18,5Х1+9,3Х2-5,33Х3+27,2Х4-5,6Х12-8,05Х22-7,1Х32+16,35Х42+

+9,6Х1Х2+7,7Х1Х3+6,1Х1Х4+6,4Х2Х4-11,1Х3Х4; (1)

R28 = 14,4+5,1Х2+5,07Х3-3,67Х3+0,26Х12-3,54Х22-3,16Х32-1,03Х42-1,51Х1Х2-

-1,57Х1Х3-1,24Х1Х4

-1,19Х2Х4+3,1Х3Х4 . (2)

Характер влияния технологических факторов на подвижность и прочность цементно-зольных кладочных растворов показан на рис. 1 и 2. Как видно, он носит ярко выраженный квадратичный характер.

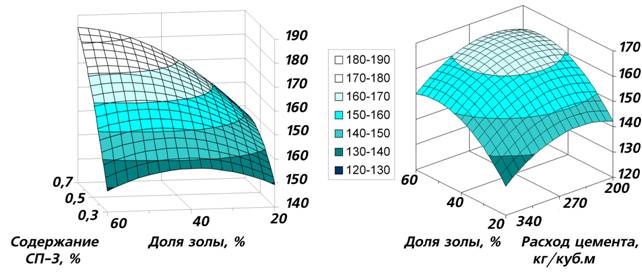

Рис. 1. Влияние технологических факторов на

подвижность

раствора (расплыв конуса,

мм, при В/(Ц+З) = 0,8)

В уравнении

подвижности, как и следовало ожидать, наиболее заметно влияние отношения

"вода – вяжущее" и расхода суперпластификатора. Однако пластифицирующий

эффект зольно-известково-карбонатной составляющей также сказывается, причем во

всем диапазоне расхода цемента. При приближении степени наполнения вяжущего к

60% подвижность раствора изменяется слабо, поэтому степень наполнения 50…60%% с

точки зрения влияния на подвижность раствора следует считать оптимальной. Можно

отметить также высокий совместный эффект суперпластификатора и наполнителя.

Увеличение расхода цемента свыше 300 кг/м3 приводит к заметному

падению подвижности при прочих равных условиях.

Анализ

взаимодействий модели (1) однозначно показывает: при увеличении количества

цемента и вяжущего в сочетании с ростом водовяжущего отношения происходит некоторое

падение подвижности. Положительно на подвижность растворных смесей влияет

совместное увеличение расходов суперпластификатора и наполнителей,

суперпластификатора и цемента.

Анализ

математической модели прочности (2) позволяет сделать вывод, что увеличение

расхода цемента и вяжущего в области варьирования по-разному влияет на прочность

при прочих равных условиях. Положительное влияние "затухает" по мере

увеличения количества цемента и вяжущего в растворной смеси. При высоких

отношениях "вода – вяжущее", максимальном расходе наполнителя и

умеренном расходе СП возможно даже снижение прочности при максимальном расходе

цемента.

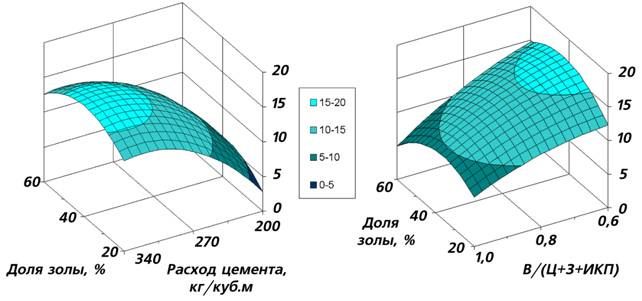

Рис. 3. Влияние технологических факторов на

прочность,

МПа (при расходе СП-3=0,5%)

Такое

снижение можно объяснить связью прочности с капиллярной пористостью. Смеси с

максимальным содержанием вяжущего имеют повышенное водосодержание, что приводит

к увеличению пористости и снижению прочности при постоянном Ц/В. Кроме того,

поскольку прочность цементного теста в объеме обычно ниже прочности контактного

слоя "цементное тесто – песок", то при повышении количестве теста с определенного момента

структура становится неоптимальной и прочность снижается.

Влияние

наполнителя на прочность неоднозначно. При прочих равных условиях отмечается

максимум прочности при его расходе 40…50%. Эффективность использования

зольно-известково-карбонатного наполнителя примерно одинаково проявляется во

всем диапазоне изменения расхода цемента, и более заметно зависит от расхода суперпластификатора

и отношения "вода – вяжущее". Так, рост прочности при введении

наполнителя в количестве 30…50% от расхода вяжущего заметен при всех расходах

суперпластификатора, однако более существенно он проявляется именно при

повышенном его расходе. Увеличение отношения "вода – вяжущее"

приводит к некоторому уменьшению положительно эффекта от введения наполнителя,

однако он все же достаточно заметен (30…50%).

Таким

образом, введение в состав ССС золы-уноса совместно с суперпластификатором и

известково-карбонатной пылью способствует улучшению их реологических свойств,

ускоряет гидратацию, способствует структурообразованию смесей. При расходе золы

30…50%% от массы вяжущего отмечается повышение прочности цементно-зольных

растворов. Поэтому производство ССС для кладочных растворов указанного состава

вполне целесообразно.

Литература

1. Оборудование

для производства строительных материалов и работ. Справочник / Гл. ред.

А.Д.Жуков.- Москва: Стройинформ, 2006.- 440 с.

2. Сергеев А.М.

Использование в строительстве

отходов энергетической промышленности.- К.: Будівельник, 1984.- 120

с.

3. Дворкин

Л.И., Дворкин О.Л., Корнейчук Ю.А. Эффективные цементно-зольные бетоны.- Ровно:

Изд. РГТУ, 1998.- 216 с.