Технические

науки / 1.Металлургия

К. т. н. Дзюба О. И., ОАО

Констар, Кривой Рог, Украина

Селикова М.B., Криворожский институт Кременчугского университета

экономики, информационных технологий и управления, Кривой Рог, Украина

Исследование термообработки мономинеральных фракций

карбоната марганца и пиролюзита

Выявленные ресурсы марганцевых руд в недрах 56 стран оценены в 21, 270

млрд. т. Украина обладает 11,8% мировых запасов – 2,5 млрд. т и находится по

этому показателю на втором месте после ЮАР. На нужды черной металлургии

расходуется до 90% добываемого марганцевого сырья. При производстве сталей

марганец используется, в основном, в

виде ферросплавов. Мировое производство марганцевых ферросплавов

достигает 7 млн. т: из них количество произведенного ферромарганца равно 3,7

млн. т, а ферросиликомарганца – 3,3 млн.т. Наибольшими производителями

марганцевых сплавов являются Китай и Украина. В Украине основными производителями

Никопольский и Запорожский ферросплавные заводы.

Наиболее вредной примесью в украинских

марганецсодержащих продуктах является фосфор. Для производства стандартных по фосфору ферросплавов (Р< 0,35%) удельное содержание его в

концентратах не должно превышать (Р/Mn)< 0,0035%. В рудах фосфор находится в виде фосфатов кальция – коллофана,

курскита, франколита, апатита и манганапатита. При механическом обогащении

марганцевых руд фосфор на 90% переходит в концентраты, массовая доля его в

концентратах из Никопольских руд составляет 0,16-0,22%, удельное содержание

фосфора составляет 0,0048 (в концентратах высших сортов) и 0,0085 (в

низкосортных окисных и карбонатных концентратах). Из таких концентратов по

существующей технологии невозможно выплавить качественные (стандартные по

фосфору) ферросплавы с Р<0,35% за один передел.

Применяемый в настоящее время

металлургический способ обесфосфоривания марганцевых концентратов в

электропечах связан с дополнительным использованием мощностей, высокими

энергозатратами (900-1000 кВт∙ч/т

МФШ) и дополнительными потерями Mn за счет двойного металлургического

передела при выплавке CMn и ФMn и тройного передела при выплавке

среднеуглеродистого ФМ или металлического Mn. Поэтому наиболее приемлемыми, на наш взгляд,

являются термохимические методы обесфосфоривания марганцевого сырья.

Для

разработки технологических схем термохимического обесфосфоривания нами были

отобраны мономинеральные фракции карбоната марганца (MnCO3) и

пиролюзита (MnO2) и проведены термические исследования с ними.

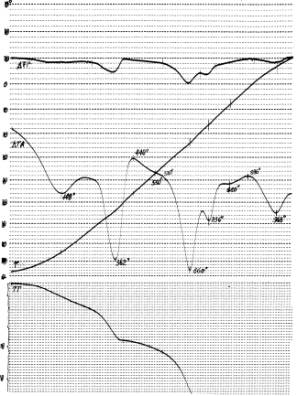

На

кривой ДТА карбоната марганца (рис.1.) наблюдается эндотермических эффект в области

температур 469-656ºС, что связанный из разложение карбонатов и два экзотермических

эффекта в области температур 656-758 ºС, который связан с переходом MnО2

в Mn2O3 и 805ºС, что связанный с переходом Mn2O3

в Mn3O4. Потеря массы образца при температуре 142ºС происходит по

счет потери свободной влаги и при

температуре 360°С за счет связанной влаги продукта. Потери массы равняют 2,69 %

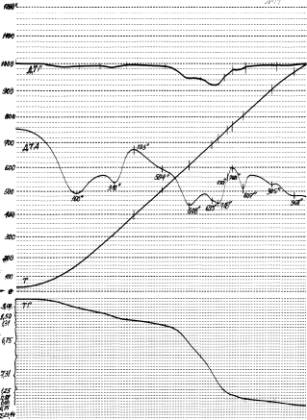

при образовании гаусманита. На кривой ДТА пиролюзита (рис.2) наблюдается

экзотермических эффект в области температур 282-322ºС и два

эндотермических эффекта в области температур 322-508 ºС, который связан с

переходом Mn2 в Mn2O3 и 553-683 ºС, что

связанный с переходом Mn2O3 в Mn3O4.

Потеря массы образца при температуре

95ºС происходит по счет потери свободной

влаги и при температуре 360°С за счет связанной влаги продукта. Потери

массы равняют 2,69%. В результате кинетического анализа процесса термообработки мономинеральных фракций карбоната марганца и

пиролюзита показано, что термообработка адекватно описываются уравнением

трехмерной диффузии (MnCO3)

и одномерной диффузии (MnO2). При этом

энергия активации процессов составила 850,42 кдж/моль и 650,51 кДж/моль соответственно.

Рис. 1. Термограмма мономинеральной фракции карбоната марганца

Рис. 2. Термограмма мономинеральной фракции пиролюзита