Химия и химические

технологии/5. Фундаментальные проблемы создания новых материалов и технологий.

Тищенко

Г.П., Онищенко О.В., Павловічев

В.О.*, Колодка Д.В.*

ДВНЗ «Український державний

хіміко-технологічний університет»,

м. Дніпропетровськ

*Дніпропетровський

монтажний технікум,

м. Дніпропетровськ

Захисний комплекс

холодильно-компресорного цеху

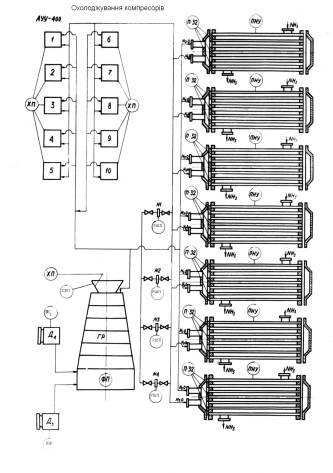

Для

попередження корозійних руйнувань, підвищення експлуатаційної надійності

обладнання і трубопроводів в ДВНЗ УДХТУ розроблений захисний комплекс типового

ХКЦ, що включає водяну конденсацію аміаку: конденсатори КТГ, градирня ГР,

циркуляційні водяні насоси Н № 1-4; аміачні компресори АУУ-400 № 1-10 (рис. 1).

Рис. 1. Захисний комплекс

ХКЦ

Зовнішні

поверхні розсільних батарей охолодження захисного контуру, що прокородували,

спочатку покриваються захисно-перетворюючим покриттям ЗПП, а потім для

запобігання утворення крижаних шуб – антиобледенільним покриттям АП.

Використовують два варіанти захисно-перетворюючої системи: обробка поверхні

модифікатором іржі на основі маточника діамонійфосфату з наступним покриттям

двома шарами епоксиполіамідної композиції, або обробка поверхонь композицією на

основі епоксидіанових смол, наповнених шламом металургійних виробництв,

пластифікованих дибутилфталатом і отверджених кислотним отверджувачем. В якості

антиобледенільних сполук використовують покриття на основі органосилоксанів

АС-9, Б-23, ОС-56-11, ОСМ-61 [1].

Внутрішні

поверхні розсільних батарей, конденсаторів КТГ, повітроохолоджувачів ВО,

сорочку охолодження бродильно-купажних апаратів захищають інгібітором корозії

ІК1, що надходить в систему з дозатора Д2. ІК1 готують з нетоксичних

компонентів. При відсутності їх можуть бути використані замінники:

двонатрійфосфат (5,6 кг/м3 розсолу); кремнекислий натрій (0,8-1,4

кг/м3 розсолу). PH розсолу підтримується на рівні 8,0-8,4 нейтралізатором

НТ (0,2-0,5 %- вий розчин гідроксиду натрію).

Внутрішні

поверхні охолодження конденсаторів КТГ і аміачних конденсаторів захищають

інгібіторами корозії, в якості яких використовують гідроксид кальцію (0,8 г/л

холодної води) [2], силікат натрію (30-40 мг/л у

перерахунку на SiO2), гексаметафосфат натрію (4-5 мг/л у перерахунку на P2O5)

[2].

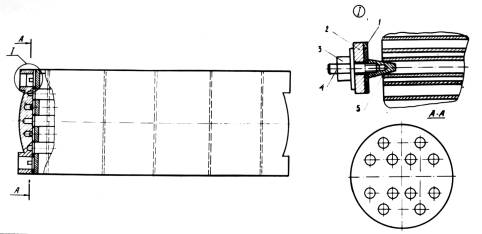

Для

зниження корозійних руйнувань випарників ІС1, ІС2 і конденсаторів КТГ

(міжтрубний простір) використовують традиційні методи протекторного захисту.

Комбінований захист теплообмінників (рис. 2) дозволяє підвищити їх

довговічність у 2-3 рази. При такому захисті в труби конденсаторів (рис. 2а) з

боку трубної дошки забивають сталеві пробки 5, до яких шпильками 4 і гайками 3

кріплять магнієві протектори 2, ізолюючи їх від апарату фторопластовими

прокладками 1. Різниця потенціалів між магнієвим протектором (МЛ-5 чи МЛ-6) і

вуглецевою сталлю в оборотній воді досягає 0,6-0,8В і залишається постійною

протягом тривалого періоду. Протектори 2 встановлюють на труби як нових, так і

апаратів, що експлуатуються, після очищення їх поверхні від продуктів корозії і

солей твердості за схемою приведеною на А-А (рис. 2а). До установки протекторів

внутрішні поверхні труб конденсатора КТГ очищають, оброблюють модифікатором

іржі МІ і покривають тонким шаром хімічно-стійкого теплопровідного покриття

ТПП. В якості ТПП використовують фенолформальдегідні і епоксидні сполуки,

наповнені алюмінієвою пудрою, оксидами теплопровідних металів.

Тверді

осади на внутрішніх поверхнях труб конденсаторів КТГ не тільки погіршують

теплообмін, але і збільшують ймовірність інтенсифікації корозійних процесів.

Трудомісткою операцією є очищення технологічного устаткування від відкладень.

Для цього використовують ультразвукове очищення апаратів. Захисним комплексом

передбачається на конденсаторах КТГ установка протинакипних пристроїв ПНП.

Швидкість

руху середовищ (хлориду натрію, води) істотно впливає на руйнування металу. При

малих швидкостях (нижче 1 м/с) спостерігається збільшення корозії, при

підвищених швидкостях середовищ виникають ерозійні руйнування. Рекомендуються

слідуючі швидкості потоків: для вуглецевої сталі 3-6, легованих сталей – 5, для

алюмінію і міді – 1,2 м/с. Вони забезпечуються регуляторами швидкостей потоків

РШП.

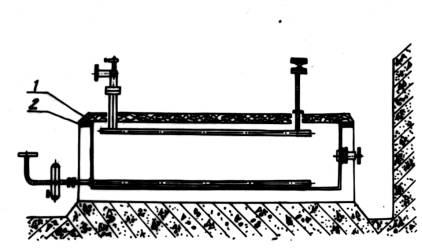

Істотно

знижуються корозійні руйнування герметизацією баків випарників, що складається

з дерев’яної кришки 1 і ущільнювача 2 з кислотолугостійкої гуми, що обмежує

аерацію середовищ (рис. 2б).

Ефективність

роботи і довговічність конденсаторів КТГ і градирні ГР підвищується

застосуванням світловідбиваючих покриттів СВП, що знижують інтенсивність

нагрівання апаратів (у 1,5 рази) та захищають металоконструкції від сонячних

променів та атмосферної корозії. Комплексний протикорозійний захист

холодильного устаткування дозволяє істотно підвищити його експлуатаційну

надійність, довговічність, а також забезпечити економію енерговитрат.

Використовують СВП білого кольору сполук АС-127 і АС-1115 (по ґрунтовках ВЛ-02

і АК-070), АК-1102 (по ЕП-0010), АК-71 (по АК-070), ХВ-785 (по ФЛ-03К), ТС-510Т

(по ВЛ-02 і ХС-010).

а)

б)

Рис. 2. Схема

протикорозійного захисту апаратів:

а) конденсатора КТГ; б)

аміачного випарника ІС

Мікроорганізми,

що розвиваються в піддоні градирні ГР, сприяють обростанню металевих поверхонь,

закупорюванню трубопроводів, фільтрів насосів, інтенсифікації корозійних

процесів. Тому піддон і металоконструкції градирні, постійно зрошувані водою,

захищаються фунгіцидним покриттям ФП. Добрими фунгіцидними властивостями і

високою хімічною стійкістю володіє епоксиполіамідна композиція.

У

випарниках марки ІС, що серійно випускаються, внаслідок нераціональної

установки протекторів утворювалася зона інтенсивних корозійних руйнувань. Крім

того, компонування протекторних пластин не дозволяло робити їхню заміну в

період експлуатації.

Удосконалення

протекторного захисту випарників скоротило працезатрати при заміні протекторів

в 2 рази, підвищило терміни служби випарників з 6-8 до 10-12 років.

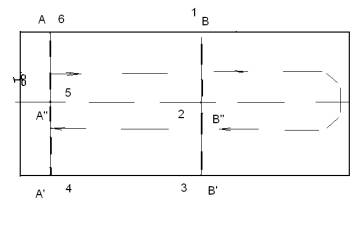

На

рис. 3 видно, що в робочому стані при старій постановці протекторів у зоні

AA”-B”B не діє протекторний захист, тому що розсіл рухається до протектора.

Таким чином, перша половина випарника виходить із ладу швидше другої половини.

Нова

постановка (AA’) зменшить працезатрати вдвічі при заміні протекторів. Термін

служби другої половини випарника збільшиться з 6-8 років до 10-12 як і першої.

Крім того, зважаючи на те, що радіус захисту випарника протектором уздовж

напрямку руху розсолу рівний 10 м, у полі захисту протекторів попадають

усмоктувальні засувки.

Рис. 3. Схема удосконалення

захисту випарника:

AA’ - нове місце установки протекторів;

BB’ - старе місце установки протекторів;

![]() - напрямок руху

розсолу у випарнику.

- напрямок руху

розсолу у випарнику.

Повітряною

системою охолодження на пивоварних заводах користуються для охолодження

приміщень. Воно здійснюється шляхом попереднього охолодження повітря в камерах

повітряного охолодження. Охолоджувач являє собою ізольовану камеру. Усередині

неї встановлені трубчасті змійовики, з'єднані колекторами. Через нижній колектор

надходить охолоджений розсіл (263 К – 261 К) і розподіляється по трубках, а

через верхній нагрітий розсіл відкачується насосами. При русі навколо труб

змійовиків, установлених у камері, повітря стикається з холодною поверхнею,

прохолоджується й направляється в приміщення. При роботі такого

повітроохолоджувача на змійовиках з'являється спочатку іній, а потім товстий

шар снігу – «шуба», яка різко знижує холодовіддачу, тому періодично снігову

«шубу» на трубах необхідно знімати.

Для

антикорозійного захисту камер повітряного охолодження рекомендується: корпус

охолоджувача офарбити в 4 шару епоксидним компаундом на основі епоксидної смоли

ЕД-20 з добавкою, що модифікує, ДІ-1, трубчасті змійовики офарбити в 4 шару

епоксидним компаундом на основі смоли ЕД-20 з добавкою, що модифікує, ДІ-1 і

графітовим наповнювачем [3].

Розроблений захисний антикорозійний комплекс

дозволив локалізувати всі фактори корозійних руйнувань обладнання та

трубопроводів ХКЦ.

Література:

1.

Спритинский В. А., Васин

Ж. В., Лебедева Л. С. Способы защиты охлаждающих рассольных систем

рефрижераторных вагонов от коррозии // Холодильная техника. – 1970. - № 10. –

С. 51-53.

2.

Розенфельд Н. Л. Ингибиторы коррозии металлов. – М.: Химия, 1977. – 352 с.

3.

Тищенко Г. П., Бурмістр М. В. Корозія і захист від корозії в харчовій

промисловості. Книга 2. – Дніпропетровськ: УДХТУ, 2002. – 369 с.