Технічні науки / 3. Галузеве машинобудування

К.т.н.

Савицький Ю.В., Варчак Т.В.

Хмельницький

національний університет

СИЛОВИЙ РОЗРАХУНОК ГВОЗДИЛЬНОГО

АВТОМАТА АА4118 ПРИ ВИГОТОВЛЕННІ ЦВЯХІВ 6,0Х200 ГОСТ 4028-83

Останнім часом за кордоном до

цвяхів і цвяхових автоматів ставились більш високі вимоги, ніж ті, що

обумовлюються нашими ГОСТами, як по номенклатурі, геометричним параметрам,

формі, так і по фізико-технічним характеристикам (стандарти DIN 1151, DIN 1152 і інші). В зв’язку з цим була поставлена задача

дослідити на працездатність вузли цвяхових автоматів, що випускаються

вітчизняними виробниками, зокрема моделі АА4118 [1].

При проектуванні цвяхового автомата

виконано наступні розрахунки:

-

кінематичний

розрахунок;

-

енергетичний (силовий)

розрахунок;

-

розрахунок на

міцність.

Кінематичний розрахунок

направлений на визначення робочого ходу висаджувального повзуна, залежності

ходу висаджувального повзуна і повзунів різального механізму від кута повороту

колінчатого вала.

Кінематична схема автомата

наведена на рис. 1. Верстат працює за таким принципом. Від електродвигуна 1

(рис. 1) через клинопасову передачу 2, обертальний рух передається на

колінчатий вал 3, з якого з допомогою шатуна 4 передається

зворотно-поступальний рух на повзун 5, на якому знаходиться висаджувальний

пуансон 6 . На колінчатому валу насаджені дві конічні шестерні, з яких рух

передається на бічні вали 7 і з допомогою ексцентриків на відрізні ножі 8.

За допомогою планшайби, насадженої

на колінчастий вал 3, рух передається на механізм подачі 9, за допомогою якого

здійснюється подача дроту в механізм зажиму 10. Дріт в механізм зажиму

подається механізмом подачі через рихтувальні ролики правильного пристрою 11.

Дріт через рихтувальний механізм

подається механізмом подачі в механізм затиску, де відбувається зажим дроту за

допомогою рухомої і нерухомої матриць, після чого відбувається відрізка вироби,

скидання готового виробу здійснюється сбрасивателем 12, потім обрубной ніж

розходиться і відбувається висадка головки цвяха. Цикл повторюється.

Рис.

1 Кінематична схема гвоздильного автомата

Максимальний робочий хід

висаджувального повзуна при висаджуванні головки цвяха визначається за

формулою:

![]()

![]() , (1)

, (1)

де h – висота головки цвяха, задається із конструктивних розмірів

цвяха, згідно стандарту;

lзаг –

довжина заготовки, необхідної для отримання головки цвяха, визначається за

формулою:

, (2)

, (2)

де r – радіус головки цвяха; h1

– висота циліндричної частини головки цвяха;

h2 –

висота конічної частини головки цвяха; r1

– радіус дроту.

Всі вищепераховані дані

визначаються конструкцією цвяха. Згідно ГОСТ 4028-83 цвяхи довжиною 200 мм

мають наступні параметри

Таблиця 1. Конструктивні розміри цвяхів 6,0х200 ГОСТ 4028-83

|

Позначення |

Діаметр стержня, d,мм |

Допуск на діаметр, мм |

Довжина цвяха, L |

Допуск на довжину цвяха, мм |

Найменший діаметр головки. Dmin, мм |

Маса, кг/1000 шт. |

|

К 6,0х200 |

6,0 |

±0,08 |

200 |

-10 |

11 |

43,1 |

Підставляючи значення розмірів із

табл. 1 у формулу 2, визначимо значення lзаг:

= 10 мм.

= 10 мм.

Підставляючи значення lзаг і h у формулу 1 отримаємо:

Smax = lзаг – h = 10

– 4 = 6 мм.

Залежність ходу висаджувального

повзуна від кута повороту колінчатого вала визначається за формулою:

, (3)

, (3)

де R – радіус кривошипа висаджувального повзун;

l – коефіцієнт

довжини шатуна, визначається за формулою:

l = R /

L,

де L – довжина шатуна.

За формулою (3) було визначено

декілька значень ходу повзуна при різних кутах повороту колінчатого валу і

побудовано графік рис. 2:

Рис.

2 Залежність переміщення висаджу вального повзуна

від

кута повороту колінчатого валу

Виходячи із розрахунків і графіка,

визначаються необхідний кут повороту колінчатого валу для виконання повзуном

робочого, тобто повної висадки головки цвяха, a=180°.

Залежність ходу повзуна різу від

кута повороту колінчатого валу визначено за формулою [2]:

, (4)

, (4)

де Rр – радіус кривошипа механізму відрізання;

lр – коефіцієнт довжини шатуна механізму

відрізання, що визначається за формулою:

lр = Rр / L’,

де L’ – довжина шатуна механізму відрізання.

За формулою (4) було визначено

декілька значень ходу повзуна при різних кутах повороту колінчатого валу і

побудовано графік рис. 3:

Рис.

3 Залежність переміщення повзуна механізму відрізання

від

кута повороту колінчатого валу

Графік показує при якому куті

повороту колінчатого валу здійснюється повне відрізання цвяха, (S p max

= r1 – радіус дроту) a=0°.

Результати, отримані при

визначенні залежності висаджувального повзуна і ходу повзуна можуть бути

використані при побудові циклограми автомата, а також у силових розрахунках для

визначення проміжних зусиль висаджування і відрізання.

Технологічне зусилля висаджування визначаємо за

формулою:

![]() , (5)

, (5)

де  – початкове зусилля;

– початкове зусилля;

dТ

≈ dв = 160 МПа – границя міцності дроту; f =

0,1 – коефіцієнт тертя;

D = 0,006 м – діаметр дроту; lзаг

= 0,01 м – довжина

заготовки;

![]() = 2,825 10-5

м2 – площа поперечного перерізу дроту.

= 2,825 10-5

м2 – площа поперечного перерізу дроту.

Н.

Н.

,

,

де Smax = 0,006 м – максимальний робочий хід повзуна;

Pmax –

максимальне зусилля висаджування, яке визначається за формулою:

,

,

де h1 – висота

циліндричної частини головки цвяха.

4999,1 Н.

4999,1 Н.

Зусилля відрізання і загострення

цвяха визначено за формулою:

![]() ,

,

де d – діаметр дроту; dв – границя міцності дроту;

l – довжина грані

загострення цвяха.

Рис.

4 Форма загостреного кінця цвяха

![]() , отже

, отже  .

.

Проміжні зусилля відрізання і

загострення визначаються за формулою:

![]() ;

; ![]() ,

,

де Рк – максимальне

(кінцеве) зусилля різу;

S4 – максимальний

робочий хід повзуна механізму відрізання;

Sр.пр – проміжний хід

повзуна різу при різних кутах повороту приводного валу, визначається при

кінематичному розрахунку.

Визначимо зусилля зажиму.

Рис.

5 Схема сил, що діють в точці зажиму дроту

Зусилля зажиму визначаємо за

формулою:

![]()

де Рmax – максимальне зусилля висаджування; aк = 35° – кут конусності шляпки цвяха; j = 5,7° – кут тертя.

![]() =2150 Н.

=2150 Н.

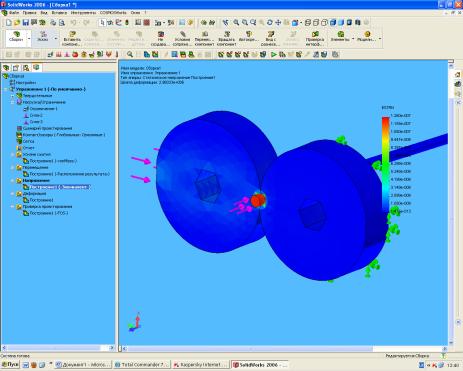

Після визначення технологічних

зусиль, які необхідні для виготовлення цвяхів було виконано аналіз вузла зажиму

дроту (заготовки) на міцність. Для цього було побудовано твердотільну модель

даного вузла в середовищі SolidWorks . Наступним кроком було застосування

модуля Cosmos Motion. Оскільки при висаджуванні головки цвяха

найбільші навантаження сприймаються заготовкою і матрицями то, з метою

спрощення, було проаналізовано саме ці деталі. Для цього було утворено окрему

зборку із двох матриць і заготовки та прикладені, у відповідних місцях, встановлені

раніше сили: Рз = 2150 Н, Pmax = 5000 Н (рис. 6).

Отримані результати дозволили

встановити, що у зоні контакту заготовки із матрицями, при висаджуванні головки

цвяха, виникають значні напруження. Проте ці напруження викликають лише пружні

деформації матриць і не призводять до їх руйнування або деформації, що

забезпечує стабільну роботу гвоздильного автомата.

Рис. 6 Аналіз на міцність у середовищі

Cosmos Motion

Список використаниї

літератури

1.Банкетов А.Н., Ланский Е.М. Кузнечно-штамповочное оборудование. – 2-е изд.

перераб. и доп. – М.: Машиностроение. 1982. – 576 с.

2.Бабицкий В.И. Теория

виброударных систем. – М.: Наука. 1978. – 350 с.