Пащенко Т.В., Автомобільно-дорожній

інститут Дон НТУ,

м. Горлівка

Місевра Т. А. Автомобільно-дорожній

технікум Дон НТУ, м. Горлівка

Формування стратегії технічного обслуговування та ремонту

транспортних засобів

Існують три стратегії забезпечення працездатності

і технічного стану автомобілів [1, 2, 3, 4]:

підтримання заданого рівня працездатності -

технічне обслуговування;

відновлення втраченої працездатності – ремонт;

змішана стратегія - технічне обслуговування і

ремонт.

Основна

мета профілактичного обслуговування - це попередження

та

віддалення моменту досягнення об’єктом граничного стану.

Шляхи

досягнення мети:

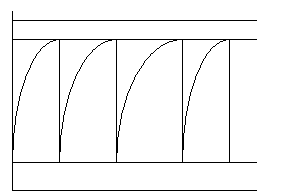

запобігання

виникненню відказів за рахунок попереджувального

контролю і приведення

параметрів технічного стану до номінальних величин (рис. 1);

Y

уд

L

L

Рис. 1.

Процес зміни технічного стану механізму, сполуки

віддалення

моменту досягнення граничного стану за рахунок впливу на інтенсивність зміни

параметру технічного стану (рис. 2).

В обох

випадках необхідно визначати оптимальну періодичність ТО. Не оптимальна

періодичність приводить до відказу або до зниження ресурсу об’єкту.

Основні

причини проведення поточного ремонту: використання ресурсу, пропускання

відказів, зміна параметрів технічного стану автомобілів до граничної величини.

![]()

![]()

![]()

![]() Р,тис.км

Р,тис.км

Ресурс

сполуки

![]()

![]() 0

0

0 2 4 тис. км

Періодичність ТО

Рис.

1.4 Вплив періодичності змащування на ресурс сполуки

Вперше планово-попереджувальна система в СССР була введена в 1933 році. Наукові роботи проводились з 1925 року. Започаткував цей напрямок досліджень академік Є.А. Чудаков.

Регламентується

система «Положенням про технічне обслуговування та поточний ремонт рухомого

складу автомобільного транспорту», яке перевидавалось за часів СРСР в 1943,

1947, 1949, 1954, 1963, 1972, 1984 роках, відповідно до вдосконалювання техніки

та розвитку науки.

В

Україні було затверджено два Положення: в 1994, 1998 роках.

Оцінюючі

напрямки розвитку планово попереджувальної системи технічного обслуговування та

ремонту автомобілів та складних машин в інших галузях господарювання, можна

констатувати, що основних напрямків є два [2, 3, 4, 5, 6]: обслуговування по пробігу

та обслуговування за технічним станом.

З усіх

“Положень …”, які діяли на терені СРСР та України тільки “Положення –94” було

орієнтоване на більш прогресивний напрямок організації проведення ТО і ремонту

транспортних засобів за технічним станом [5].

Інші

положення в основному відрізнялись номенклатурою технічних впливів та

технологічних операцій, більшим чи меншим врахуванням умов експлуатації,

нормативними значеннями режимів обслуговування та ремонту.

Діючим

“Положенням – 98”, затвердженим Міністерством транспорту України передбачаються

такі види технічних впливів: щоденне обслуговування (ЩО), технічні

обслуговування №1 і №2 (ТО-1 і ТО-2), сезонне обслуговування (СО), поточний

ремонт та капітальний ремонт [6].

Відповідно

до напрямків розвитку планово-попереджувальної системи ТО і ремонту, існуючі

методи визначення та коректування режимів обслуговування та ремонту можна

поділити на методи, які враховують фактори, що впливають на технічний стан, і

методи, які безпосередньо враховують технічний стан і процес його зміни.

Методи

визначення та коректування режимів ТО і ремонту, які враховують фактори

(дорожні, кліматичні, транспортні умови експлуатації, організаційні

особливості, попередній досвід, статистичні показники роботи транспортних

засобів та інші) такі:

визначення

періодичностей ТО: метод аналогій та уточнень, візуальний, по допустимому рівню

безвідказності, по допустимому значенню та закономірності зміни параметрів

технічного стану, техніко-економічний, економіко-ймовірностний, по найбільшій

продуктивності рухомого складу, метод статистичних випробувань [2, 3];

коректування

періодичностей ТО: в залежності від дорожніх умов, від типу та характеру роботи

автомобіля, від кліматичних умов, від пробігу автомобіля з початку

експлуатації, від розміру АТП, від транспортних умов (відстань перевезень, клас

вантажу, умови навантаження, середньо-технічна швидкість), від інтенсивності

експлуатації [4] та інші;

визначення

трудомісткостей робіт ТО і ремонту: хронометражний метод, метод мікрооперацій

[3, 4];

коректування

трудомісткостей робіт ТО і ремонту: в залежності від умов експлуатації, типу

рухомого складу та організації його роботи, кліматичних умов, пробігу

автомобілів з початку експлуатації, розміру підприємства та кількості груп

технологічно сумісних автомобілів [2].

Методи

визначення та коректування режимів ТО та ПР в залежності від технічного стану

автомобілів такі: від параметру потоку відказів, від рівня витрат палива, від

показників напрацювання на відказ, інтенсивності відказів і несправностей,

економіко-ймовірностний [2, 4].

Аналогічні

підходи до визначення та коректування режимів ТО та ремонту використовуються в

інших країнах на автомобільному транспорті та в інших галузях економіки [2].

Кількість

наведених методів визначення і коректування режимів технічного обслуговування

показують, що обґрунтуванню та оптимізації планово-попереджувальної системи і

її основних нормативів постійно приділялась значна увага дослідників. В цьому

напрямку протягом 30-ти останніх років проводився інтенсивний пошук оптимальних

рішень.

В більшості розроблених методів, визначення та коректування режимів обслуговування та ремонту проводиться на основі попереднього досвіду експлуатації транспортних засобів в умовах дії конкретних факторів (група методів, які враховують вплив факторів на процес зміни технічного стану). Методи іншої групи (які враховують безпосередньо технічний стан) базуються на використанні накопиченої інформації про зміни технічного стану, про надійність середньостатистичного автомобіля або групи автомобілів.

Визначені

таким методом режими обслуговування і ремонту є неточними і тільки приблизно враховують технічний стан

автомобілів. Вони не відповідають сучасному розвитку засобів контролю і

діагностики автомобілів.

Діюче

“Положення – 98” [44] взагалі не передбачає коректування режимів технічного

обслуговування і ремонту автомобілів в залежності від якихось факторів або

показників. Рекомендації по зниженню періодичності обслуговування до 20% за

рішенням власника автомобіля не забезпечені ніяким механізмом її визначення.

Коректування трудомісткості робіт ТО і ремонту взагалі не передбачене.

Система

технічного обслуговування та ремонту за технічним станом [43] принципово

відрізняється від інших систем. Вона включає: обов’язкові роботи (ОР-1 і ОР-2),

діагностичні роботи (Д-1 і Д-2) і усунення несправностей (УН) за результатами

діагностування.

Відмінністю системи від діючої є те, що

обслуговування не проводиться обов’язково в повному обсязі. Планово проводяться

тільки обов’язкові роботи ОР-1 (кріпильні, мастильні, обслуговування газової

апаратури та інші) з Д-1, або ОР-2 з Д-2. Інша частина виконується при потребі

після діагностування (усунення несправностей).

Планування

нормативів може бути трьох рівнів: довготермінове, оперативне, поточне.

Перелік

посилань

1. Волошина Н.А. Разработка

режимов для технического обслуживания транспортных машин на основе

диагностической информации: Дис … канд. техн. наук: 05.22.20 / ХНАДТУ. М.,

2001. – 241 л.

2. Кузнецов Е.С. Техническая

эксплуатация автомобилей в США. – М.:Транспорт, 1992. – 352 с.

3. Техническое обслуживание,

ремонт и хранение автотранспортных средств: Учебник: В 3 кн. / В.Е. Канарчук,

А.А. Лудченко, И.П. Курников, И.А. Луйк. – К.: Вища школа, 1991. –

Кн. 1. – 359 с., Кн. 2. – 406 с.

4. Говорущенко Н.Я., Туренко

А.Н. Системотехника транспорта (на примере автомобильного транспорта).// В двух

частях. Часть 1. - Харьков: РИО ХГАДТУ, 1998.-255с.

5. Положення про профілактичне обслуговування і ремонт

рухомого складу автомобільного транспорту / Мінтранс України. – К., 1994. – 36

с.

6. Положення про технічне

обслуговування і ремонт дорожніх транспортних засобів автомобільного транспорту

/ Мінтранс України. – К., 1998. – 16 с.

Пащенко Т.В., Автомобільно-дорожній

інститут Дон НТУ,

м. Горлівка

Місевра Т. А. Автомобільно-дорожній

технікум Дон НТУ, м. Горлівка

Методи та способи організації

виробничих процесів

Методи

та способи організації процесів технічного обслуговування та поточного ремонту

автомобілів є складовою частиною загального виробничого процесу і базою для

формування системи управління технічною службою. Вони визначають ефективність

управління. Умовно всі методи та способи можна поділити на чотири групи:

методи

матеріально-технічного забезпечення;

методи

забезпечення оперативного управління виробництвом;

методи

забезпечення підготовки і розвитку виробництва;

методи

кадрового забезпечення процесів ТО і ремонту.

Група

методів матеріально-технічного забезпечення формує систему

матеріально-технічного забезпечення. В рамках цієї системи функціонують такі

найбільш поширені напрямки розробки формалізованих методів [1, 2]:

изначення

ресурсів деталей та агрегатів;

нормування

витрат матеріалів, запасних частин та агрегатів;

розрахунки

потреби виробництва в матеріальних ресурсах;

складання

планів-графіків матеріально-технічного забезпечення;

розподіл

фондів матеріальних ресурсів;

оперативний

облік реалізації фондів;

облік

переміщень матеріалів та запасних частин.

В

даному напрямку постійно ведуться наукові дослідження, розроблена значна

кількість формалізованих методів [3, 4].

Основним

посиланням більшості методів є наявність на складі визначених, іноді завеликих,

запасів матеріалів та запасних частин. Ці запаси, за припущенням авторів методів,

будуть забезпечувати стабільну роботу підприємства. Найбільш поширеним

теоретичним методом при формалізації є мінімізація втрат від простою

автомобілів без запасних частин і матеріалів. Витрати, пов’язані зі зберіганням

ресурсів, витрати на утримання складських приміщень, втрати від збільшення

обсягів обігових коштів в більшості методів не приймаються навіть до уваги.

Системи

забезпечення матеріалами та запасними частинами підприємств розвинутих країн “Materials Reguirement Plannings” (MRP), “Just-In-Time”(JIT), “KANBAN” [4, 5] створюються на

основі логістики і не передбачають зберігання великих запасів матеріалів.

Основними принципами, на яких базуються ці системи постачання матеріалів і

ресурсів, є: “що, скільки, коли”.

Дані

системи розроблялись для підприємств, які мають масове або крупносерійне

виробництво, але з часом вони знайшли поширення в розвинутих країнах світу і на

інших підприємствах, в тому числі і на підприємствах, продуцією яких є послуга [1,

4].

В

умовах України методи, основані на визначенні запасів зберігання, не ефективні

за нестачі обігових коштів на підприємствах і великої номенклатури зберігаємих

запасів (різномарочність рухомого складу автотранспортних підприємств, значна

універсіалізація і комплексність автосервісних підприємств).

Методи, основані на логістиці, переносити з підприємств, які працюють в умовах сталої ринкової економіки, на наші підприємства автомобільного транспорту недоцільно без змін і уточнень. Одже стоїть задача розробки і впровадження в виробництво формалізованих методів, які теоретичним підгрунтям мали б логістику.

Група

методів оперативного управління виробництвом повинна забезпечувати ритмічне виконання

планів технічного обслуговування та ремонту.

Оперативним

є управління, яке виконується в реальному режимі часу і обіймає термін не

більше місяця.

Оперативне

управління включає дві фази: основну і забезпечуючу.

Основна

фаза включає планування і регулювання. Відповідно до підприємств автомобільного

транспорту ця фаза включає розробку планів-графіків робіт технічного

обслуговування, технологічну та інформаційну підготовку виробництва, оперативне

управління підготовкою і проведенням ТО і ремонту, проведення стимулювання

осіб, які задіяні в технічній експлуатації автомобілів, планування забезпечення

дільниць і зон ТО і ремонту запасними частинами та агрегатами.

На

другій фазі вирішуються задачі обліку, оперативного контролю, та аналізу

діяльності технічної служби підприємства.

Методам

оперативного управління виробничими процесами на підприємствах автомобільного

транспорту постійно приділялась увага науковців [2, 4].

Науково-дослідницькі роботи інтенсивно проводились особливо в 70-80 роки. Це

було пов’язано з концентрацією рухомого складу на крупних та середніх

автопідприємствах, автооб’єднаннях і автокомбінатах, а також зі спеціалізацією

підприємств.

Структурна

перебудова автомобільного транспорту змінила орієнтири і крітерії ефективності

оперативного управління. Так на транспортно-автосервісних підприємствах, на

яких проводять ТО і ремонт і своїх автомобілів, і автомобілів, що не належать

підприємству, часто вживані критерії “оперативний час” і “рівень незавершеного виробництва” змінюють

свії смисл і значення. З’являються нові функції технічної служби такі, як

вивчення ринку послуг, робота з клієнтами і інші.

Необхідні

дослідження і коректування формалізованих методів оперативного управління,

перегляд системи цілей, крітеріїв і структури управління.

Основними

вимогами до групи методів, які забезпечують підготовку та розвиток виробництва

є стимулювання розвитку і впровадження новітніх технологій, визначення

напрямків розвитку виробничої бази підприємств, відповідність їх рівню

науково-технічного прогресу, гарантоване забезпечення якості технічного

обслуговування та ремонту автомобілів при мінімальних матеріальних та трудових

витратах.

Методи,

які забезпечують підготовку і розвиток виробництва, за значенням, відповідно до

форм управління (стратегічного, тактичного і оперативного), можна поділити на

методи стратегічного, тактичного і оперативного значення.

Стратегічні

методи за функціональною ознакою в свою чергу доцільно поділити на методи

стратегічного розвитку технологічних процесів, методи стратегічного розвитку

виробничої бази і довготермінове кадрове забезпечення виробничих процесів.

Методи тактичного значення – це методи,

термін дії яких визначається одним – двома роками. Методи цієї групи в своїй більшості включають планування на

один – два роки (розрахунки виробничої програми підприємства, окремих дільниць,

складання річного плану модернізації матеріально-технічної бази підприємства і

інші), регулювання, контроль і аналіз.

Методи,

які мають оперативне значення, можна віднести до групи методів оперативного

управління виробництвом.

Перелік посилань

1. Волгин В.В.

Автомобильный дилер: практическое пособие по маркетингу и менеджменту

сервиса и запасних частей.-М.: Ось-89, 1997-224с.

2. Техническая эксплуатация

автомобилей: Учебник для вузов / Е.С.Кузнецов, В.П. Воронов, А.П. Болдин и др.;

Под ред. Е.С. Кузнецова. – 3-е изд., перераб. и доп. – М.: Транспорт, 1991. –

413с.

3. Новицкий Н.И. Организация

производства на предприятиях.- М.: Финансы и статистика, 2002. –

39с.

4. Логистика автомобильного

транспорта: концепция, методы, модели / В.С. Лукинский, В.И. Бережной, Е.В.

Бережная и др. – М.: Финансы и статистика, 2000. – 280 с.

5. Всеобщее Управление

качеством: Учебник для вузов / О.П. Глудкин, Н.М. Горбунов и др.; Под ред.

О.П.Глудкина.- М.:Радио и связь,1999.-600с.