Д.-р. ф.-м.

н. Кукареко В.А., Ровкач И.В.,

д.-р. ф.-м. н. Шепелевич В.Г.

НАН РБ Объединенный институт машиностроения,

Белорусский государственный университет

СТРУКТУРА И МЕХАНИЧЕСКИЕ СВОЙСТВА

СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ – ИНДИЙ

Значительное распространение получили антифрикционные

алюминиевые сплавы [1]. Однако их широкому использованию в качестве триботехнических

материалов препятствует недостаточное исследование структурно-фазового

состояния на сопротивление изнашиванию в условиях экстремального взаимодействия

при трении без смазочного материала. В частности, такие условия могут

реализовываться при трении в условиях недостаточного поступления смазочного

материала, либо при разрушении масляной пленки. В связи с этим целью настоящей

работы являлось изучение фазового состава алюминиевых сплавов, содержащих индий,

и их триботехнических свойств при трении без смазочного материала.

Методика

эксперимента. Исследование фазового

состава и триботехнических свойств проводилось на образцах размерами 8´6´6 мм3, вырезанных из отливок алюминия .и его

сплавов, содержащих 6, 12 и 20 масс. % In. Скорость охлаждения жидкой фазы, как показал расчет,

равна 102 К/с. Исследование фазового состава образцов сплавов

проводилось на рентгеновском дифрактометре ДРОН-3. Съемка осуществлялась в излучении

CoKa. Для расшифровки фазового состава использовалась стандартная

картотека PDF-2. При обработке данных

рентгеноструктурного анализа применялась программа автоматизированного

программного комплекса «Diffwin». Металлографические

исследования проводились на растровом электронном микроскопе LEO 1455VP. Измерения

твердости проводились по ГОСТ 9450 – 76 на приборе Dura Scan-20 при

нагрузке 10 Н. Количество измерений для каждого образца составляло не менее 10

уколов. Относительная погрешность измерения Н

не превышала 3%.

Триботехнические испытания в режиме трения

без смазочного материала проводились на лабораторном трибометре АТВП,

оснащенном специально разработанным устройством для определения коэффициента трения.

Схема испытаний - возвратно-поступательное перемещение контактирующих тел при

средней скорости взаимного перемещения » 0,1 м/сек. Номинальное давление испытаний

составляло р = 1 МПа. В качестве

контртела использовалась пластина, изготовленная из закаленной стали У8 (HV30 = 8000 МПа). Рабочая

поверхность образца и стального контртела подвергались предварительной механической

шлифовке с последующей полировкой на тонкой абразивной бумаге с зернистостью

М40. Перед испытаниями рабочие поверхности контактирующих тел обезжиривались

спиртом и ацетоном. Измерение величины

износа призматических образцов

осуществлялось по потере их массы при испытаниях. Образцы взвешивались

на аналитических весах АДВ-200М .

Погрешность измерения массы образца составляла 0,05 мг.

Результаты

исследования и их обсуждение.

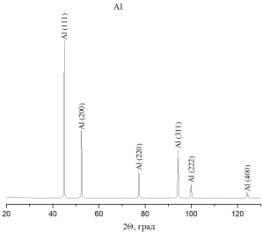

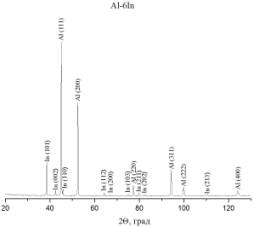

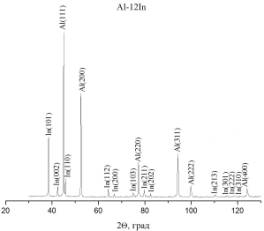

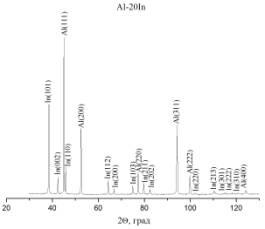

Результаты рентгенофазового анализа исследованных сплавов представлены на

рисунке 1 и в таблице 1 . Можно видеть, что легирование алюминия индием вследствие их низкой взаимной растворимости приводит

к образованию гетерофазных сплавов, содержащих алюминиевую матричную фазу и дисперсные

частицы индия [2]. Увеличение содержания индия в сплавах приводит к

пропорциональному возрастанию интенсивности дифракционных линий от концентрации

индия (рисунок 1). Частицы второй фазы имеют преимущественно шарообразную форму

и располагаются по границам зерен. В домонотектичских сплавах, содержащих 6 и

12 масс. % In, средний размер частиц

составляет 1,9 и 2,2 мкм. В замонотектическом сплаве, содержащем 20 масс. % In, кроме мелких частиц индия, образуются

крупные размером 3 … 4 мкм (рисунок 2).

Рисунок 1. Фазовый состав чистого Al марки

ЧДА, образцов Al-6 масс. % In, Al-12 масс. % In, Al-20 масс. % In

Твердость сплавов, содержащих 6 и 12 масс. % In, возрастает с увеличением концентрации

индия. Увеличение содержания индия до 20 масс. % приводит к некоторому

снижению твердости сплава (таблица 1). Указанное уменьшение H связано с укрупнением частиц

более пластичным индием.

Таблица 1

Результаты измерений твердости,

интенсивности изнашивания, линейного износа,

коэффициента трения, фазового состава

|

Сплав |

Коэфф. трения |

HV1, МПа |

Инт. изнашивания, мг/м, 10-3 |

Фазовый состав |

Средний размер частиц индия, мкм |

|

Al |

0,74 |

210 |

12,4 |

Al (ГЦК) |

- |

|

Al-6 % In |

0,98 |

285 |

14,8 |

Al(ГЦК), In (тетрагональная) |

1,9 |

|

Al-12 % In |

0,85 |

323 |

16,6 |

Al(ГЦК), In (тетрагональная) |

2,2 |

|

Al-20 % In |

1,5 |

227 |

18,8 |

Al(ГЦК), In (тетрагональная) |

1,1 |

На основании результатов триботехнических испытаний,

проведенных, на автоматизированном трибометре АТВП при нагрузке 1 МПа, получена

зависимость линейного износа от продолжительности испытания (пути трения) (рисунок

3), позволяющая судить о скорости изнашивания и потерях на трение исследуемых образцов

в период испытания. Увеличение концентрации индия в сплавах вызывает монотонный

рост интенсивности изнашивания.

а б

Рисунок 2. Микроструктура сплавов Al-6масс.% In (а), Al-20масс.% In (б)

Каждый образец испытывался в течение 2,00·104

циклов, что равняется пройденному пути в 1,22 км. Индий имеет низкую

температуру плавления (155 °С) и в экстремальных условия трения без смазки он

плавится. Это оказывает значительное влияние на увеличение износа данных

сплавов. На рисунке 4 представлены поверхности трения образца Al – 12 масс. % In. Отчетливо

видны полосы оплавления поверхностного слоя в направлении движения контр тела.

Светлые участки на фотографиях указывают на наличие индия. Наблюдаются участки,

из которых происходило плавление индия и растекание его по поверхности образца.

В местах, из которых происходит утечка индия, увеличивается количество пустот

(пор), что приводит к снижению износостойкости данного образца.

Рисунок 3. Зависимости массового износа образцов от пройденного пути

Рисунок 4. Поверхность трения образца Al-12масс% In

Таким

образом, сплавы системы алюминий – индий с концентрацией легирующего элемента до

20 масс. %, полученные при скорости охлаждения ≈ 102 К/с, содержат

дисперсные равноосные частицы индия, локализованные на границах зерен. С

увеличением содержания индия в сплавах: твердость сначала увеличивается, а

затем уменьшается; износ и коэффициент трения увеличиваются.

Литература:

1.

Промышленные деформируемые, спеченные и литейные алюминиевые сплавы. Отв. Ред.

Ф.И. Квасов, И.Н. Фридляндер. М.: Металлургия, 1972. 438с.

2. Диаграммы

состояния двойных металлических систем / Спр. в 3 т. / Под ред. М.П. Лякишева.

М.: Машиностроение, 1996. Т. 1. 992 с.