Влияние мощности и скорости газолазерной резки на качество резки

Использование лазерного излучения с достижением заданных показателей качества

обработки для различных технологических

процессов требует многогранности подходов к разработке

систем

управления и оптимизации

режимов лазерного технологического комплекса.

Для лазерной резки требуется минимизировать энергопотребление и

обеспечить минимальную

шероховатость и ширину реза.

Газолазерная резка металлов имеет достаточно много общего с другими термическими способами резки. Качество ГЛР определяется следующими показателями: точностью, шероховатостью, неперпендикулярностью (клиновидностью), протяженностью зоны термического влияния, шириной реза, отставанием линии реза, количеством грата (наплывы на нижней кромке разрезаемого металла), а также радиусом оплавления верхней кромки.

При ГЛР металлов на поверхности реза

образуются углубления (бороздки), расположенные равномерно одно за другим.

Бороздки характеризуются тремя показателями: глубиной, частотой и формой

(искривлением или так называемым отставанием линии реза), которые в своей

совокупности определяют микрогеометрию (шероховатость) поверхности реза. Эти бороздки

выполняют функцию концентраторов напряжения, влияющих на усталостную прочность

металлов.

Шероховатость металла зависит от тепловых

характеристик источника теплоты, параметров струи газа и погрешности устройства

перемещения.

Однако в общем случае для всех металлов можно

выделить три основные зоны на поверхности реза, отличающиеся друг от друга

различным наклоном борозд по отношению к направлению обработки и шероховатостью,

которые хорошо видны на макроструктуре реза.

Схема расположения борозд на

поверхности реза в углеродистой стали

Наличие

зоны I на поверхности реза характеризует разрушение, периодически происходящее

от верхней кромки в глубь металла. Небольшой наклон борозд в направлении обработки

зависит от перемещения передней части лазерного источника со скоростью ![]() .

.

Несмотря на то что расположенная

ниже зона II формируется непрерывно следствие периодического удаления

продуктов разрушения под действием струи за из зоны I, она также имеет

бороздчатую структуру (менее выраженную). Наклон борозд зоны II в

направлении, противоположном направлению резки, определяется наклоном

поверхности металла в процессе непрерывно происходящего разрушения. Следует отметить,

что при уменьшении скорости резки наклон бонд также уменьшается как в зоне I,

так и в зоне II.

Наличие зоны Ш на поверхности реза указывает

на продолжение процесса резки, но без поступления энергии лазерного излучения,

а только под действием струи газа и

выдуваемого ею из зоны обработки перегретого расплавленного металл. при этом

скорость про резания металла резко уменьшается (о чем свидетельствует

значительный наклон борозд к кромкам металла) и соответственно качество кромки

реза снижается.

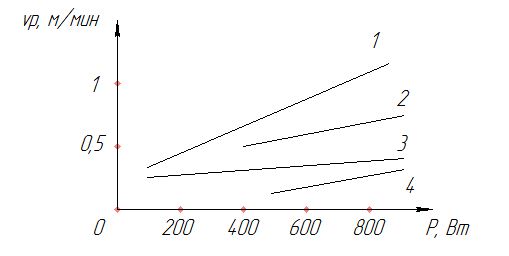

Рис. 5.4.

Влияние мощности лазерного излучения на скорость резки различных

металлов:

1- нержавеющая сталь (h= 3,2

мм);

2- алюминий (h = 0,8 мм); 3-

низкоуглеродистая сталь (h = 2,3 мм); 4-титан (h=1,5мм)

Наиболее существенными энергетическими параметрами процесса, влияющими на размерные

характеристики резов , являются мощность и плотность мощности. Поскольку тепловложение

в материал зависит от скорости резки, этот параметр также целесообразно

учитывать в совокупности с энергетическими. В ряде случаев для оценки

эффективности и качества процесса оказывается удобно использовать комплексный

параметр, представляющий собой отношение мощности излучения к скорости резки P/vp

или же P/h (где h — глубина про резания металла).

Основные закономерности

лазерной резки качественно можно описать теорией Свифта-Хука-Джика. Так, при высокой

эффективности лазерной резки, когда потери на теплопроводность значительно

меньше потерь на нагрев и плавление материала, согласно этой теории, баланс

энергии можно выразить следующим соотношением:

![]()

где

![]() эффективность процесса (

эффективность процесса (![]() - эффективный КПД;

- эффективный КПД; ![]() - термический КПД); Р —

суммарная мощность лазерного излучения и тепловая энергия экзотермической

реакции окисления;

- термический КПД); Р —

суммарная мощность лазерного излучения и тепловая энергия экзотермической

реакции окисления; ![]() удельная энергия плавления

металла.

удельная энергия плавления

металла.

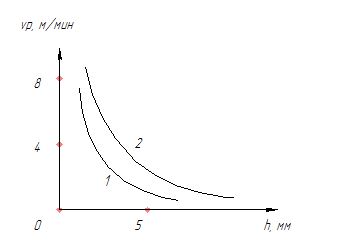

Зависимость

скорости резки от толщины пластины менее определена, поскольку допустимая

скорость также может ограничиваться качеством резки. Однако в общем случае выполняется

соотношение vp ~ 1/h.

Зависимость максимальной

скорости резки от толщины разрезаемой низкоуглеродистой стали:

1 - Р = 625Вт; 2 - Р = 1250

Вт

С увеличением скорости параметр P/h, характеризующий

затраты мощности на единицу глубины реза (т. е. до некоторой степени являющийся

параметром эффективности), возрастает.

Расчет мощности и скорости лазерного оборудования в

периодически- импульсном режиме.

Температуропроводности

материала : ![]()

Где: - коэффициент теплопроводности: ![]()

- плотность: ![]()

-

Удельная теплоемкость: ![]()

Мощность:

Где: - удельная теплота испарения: ![]() .

.

- Длительность импульса излучения: ![]() .

.

- Частота

следования импульсов излучения:![]() .

.

Энергии единичного импульса:![]() .

.

Где: - Радиус фокального пятна : ![]() .

.

Скорости резки:  .

.

Список

использованной литературы:

1. Григорьянц А.Г., Шиганов

И.Н., Мисюров А.И. «Технологические процессы лазерной обработки». - М.: МГТУ

им. Н.Э. Баумана, 2006г.

2. Лазерная и

электронно-лучевая обработка материалов: Справочник / Н.Н. Рыкалин, А.А. Углов,

И.В. Зуев и др. – М.: Машиностроение, 1985. – 496с.