УДК. 669.018.25

ПУТИНЦЕВА

М.Н

Курский

государственный университет

ФОРМИРОВАНИЕ ПОРОШКОВ В ПРОЦЕССЕ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАННИЯ

Процесс

электроэрозионного диспергирования (ЭЭД) токопроводящих материалов был открыт в

1940 г. Лазаренко Р.Б. и представляет собой разрушение токопроводящего

материала в результате локального воздействия кратковременных электрических

разрядов между электродами. Под воздействием высоких температур в зоне разряда

происходит нагрев, расплавление и частичное испарение металла [1, 2].

Для

получения высокой температуры в ограниченной области малого объёма необходима

большая концентрация энергии, что достигается использованием импульсного напряжения протекающего в рабочей жидкой

среде (РС), которая заполняет зазор между электродами и гранулами, называемый

межэлектродным промежутком. Под воздействием электрического поля происходит ионизация РС с образованием

канала повышенной проводимости, т.е. нарушается электрическая прочность РС.

Длина канала разряда и его диаметр очень малы

и поэтому плотность энергии в нём достигает больших величин, а температура в

этом локальном объёме - десятков тысяч градусов [1]. В точках, в которых

разрядный канал опирается на электроды и гранулы, происходит оплавление и

испарение материала с поверхности электродов и гранул. Рабочая среда,

окружающая канал разряда, под воздействием высоких температур разлагается и испаряется

[3, 4]. Все эти процессы происходят в очень малые отрезки

времени и с выделением больших энергий и носят динамичный взрывной характер,

поэтому продукты эрозии состоят преимущественно из высокотемпературных и

метастабильных фаз.

После

прекращения действия импульсного разряда напряжение на электродах падает и

начинается процесс деионизации РС, т.е. нейтрализация заряженных частиц и

электрическая прочность РС среды восстанавливается. Межэлектродный промежуток

подготавливается для прохождения очередного разряда. Если на электроды от

генератора периодически поступает импульсное напряжение, то процесс будет

повторяться. При этом каждый новый импульсный разряд будет происходить в том

месте, где расстояние между электродами минимально.

Описанный процесс представлен на рис. 1.

Импульсное напряжение от генератора 1 поступает на электроды 2 и 3. При

достижении напряжения определённой величины происходит электрический пробой РС,

находящийся в межэлектродном пространстве с образованием канала разряда 6.

Благодаря высокой концентрации тепловой энергии материал в точке разряда 5

плавится и испаряется, РС испаряется и окружает канал разряда газообразными

продуктами распада 7 (газовым пузырём). В результате развивающихся в канале разряда

и газовом пузыре значительных динамических сил, капли расплавленного материала

4 выбрасываются за пределы зоны разряда в РС, где реагируют с продуктами пиролиза

жидкости, и застывают в ней, образуя каплеобразные частицы.

Рисунок 1 - Схема процесса электроэрозионного

диспергирования

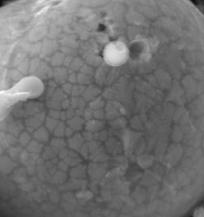

Сразу

же после пробоя рабочая среда, обладающая инерцией неподвижна, и канал разряда

расширяется за счёт её сжатия. При этом у границы канала расходится ударная

волна, содержащая фронт уплотнения. Когда сжатие не обеспечивает испарение

рабочей среды, рост газового пузыря заканчивается, и фронт ударной волны

переходит в жидкость. Газовый пузырь, двигаясь, увлекает за собой и деформирует

расплавленный металл (рис. 2, а). Если размеры частицы велики, то под

воздействием сил поверхностного натяжения частица принимает форму сферы или

эллипса, поскольку эти формы снижает трение перемещающейся частицы, края

расплавленной частицы срастаются, при этом часть газа оказывается в центре,

образуя закрытую пористость (рис. 2, б).

![]()

![]() 10 мкм

10 мкм

Рисунок 2 - . Схема образования внутренней поры в диспергированных порошках.

Увеличение, б-х1200.

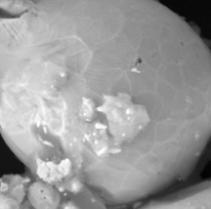

Далее расплав оказывается перегретым,

поскольку давление в нём падает и стремиться к атмосферному. В продуктах эрозии

наблюдаются очаги бурного кипения, что приводит к образованию множества мелких

пор. Количество пор и их размеры зависят от химического состава диспергируемого материала. Наиболее крупные

поры наблюдались у чистых металлов, поскольку примеси снижают жидкотекучесть

(рис. 3).

Структурообразование частиц происходит при

одновременно протекающих с высокой скоростью процессах кристаллизации расплава,

а также конвективного и диффузионного переносов продуктов пиролиза жидкости в быстрокристаллизующимся материале. Первые

отвечают за размер и ориентацию элементов структуры, вторые определяют скорость

синтеза и фазовый состав частиц.

![]()

![]() 10

мкм

10

мкм

Рисунок 3 - Пористый характер излома, х2000.

Рост кристаллов начинается сразу же после

возникновения в расплаве центров кристаллизации, и формирующаяся структура во многом определяется условиями роста

и, в частности, величиной переохлаждения, что зависит от режимов

диспергирования, температуры плавления материала и диэлектрических свойств РС.

Скорость перемещения фронта кристаллизации и температурный коэффициент жидкой

фазы в процессе ЭЭД не известны, но они

могут быть изменены температурным градиентом жидкости, который может быть повышен

путём увеличения температуры дуги за счёт повышения напряжения или частоты

следования импульсов или диэлектрических свойств РС.

Высокие температуры процесса ЭЭД

способствуют растворению примесей, что приводит к возникновению в жидкости

перед фронтом кристаллизации градиента концентрации. Если концентрация примеси

в твёрдой фазе меньше, чем в жидкости, то примесь может скапливаться в жидкости

перед фронтом кристаллизации. Поскольку врёмя ЭЭД ограничивается секундами, то

равномерное распределение примесей по объёму жидкой фазы не возможно, и пред

фронтом кристаллизации возникает и сохраняется в процессе сверхбыстрой

кристаллизации градиент концентрации, приводящий к возникновению концентрационного

переохлаждения.

Если некоторая часть жидкости перед

фронтом кристаллизации имеет температуру, более низкую, чем её температура

ликвидус, (положение температуры расплава 2, рис. 4), то возникает концентрационное

переохлаждение, способствующее образованию микродендритной структуры (рис. 5,а).

Рассматривая рост дендритов двух зёрен, необходимо учитывать, что дендриты

продвигаются в жидкость, переохлажденную на определённую величину. Скорость

дендритного роста является функцией переохлаждения, и поэтому рост дендрита в направлении,

совпадающим с направлением теплового потока, происходит с несколько большей,

зависящей от величины переохлаждения скоростью.

![]()

Рис. 4.

Развитие концентрационного

переохлаждения

Зона

переохлаждения может быть ликвидирована, если градиент температуры в расплаве

сделать равным или большим, чем

градиент температуры ликвидус у фронта кристаллизации (положение

температуры расплава 1 на рис. 4), что

и наблюдается при ЭЭД тугоплавких материалов при высокой температуре канала

разряда в жидкостях с высокими диэлектрическими свойствами (керосин или масло

индустриальное). Структуры таких порошков можно характеризовать как равновесные

(рис. 5, б).

Снижение температурного градиента путём

проведения процесса в воде (положение температуры расплава 3 на рис. 4),

привели к исчезновению микродендритной структуры. Вероятно, градиент

температуры пересекался с кривой

ликвидус не у фронта кристаллизации, что было характерно для более легкоплавких

металлов (рис. 5, в).

По данным

работы [1] поток энергии разряда

складывается из тепловой энергии плазмы, кинетической энергии ионов и

потенциальной энергии ионов. В зависимости от режима диспергирования, рабочей

среды и температуры плавления диспергируемого

материала, роль слагаемых потока энергии меняется, т.е. процесс эрозии может быть контактно-импульсным,

контактно-дуговым или смешанным.

а ![]()

![]() 10

мкм б

10

мкм б ![]()

![]() 5 мкм в

5 мкм в ![]()

![]() 10

мкм

10

мкм

Рисунок

5 - Структуры диспергированных

порошков: а – микродендритная, б – равновесная, в – ячеистая, увеличение: а, в

– х1500; б – х5000.

С увеличением напряжения и частоты

следования импульсов процесс ЭЭД материалов

с высокой температурой плавления можно характеризовать как контактно-импульсный,

поскольку повышение вышеуказанных факторов приводит к росту тепловой энергии плазмы [1]. Формирование частиц происходит из паровой и

паро-жидкостной фазы. Для таких частиц характерна неправильная форма и развитая

поверхность (рис. 6, а).

а

а

а

а![]()

![]() 5

мкм б

5

мкм б ![]()

![]() 5

мкм в

5

мкм в ![]()

![]() 2

мкм

2

мкм

Рисунок 6 - Частицы сформированные за счёт разряда: а – контактно-импульсного,

б – смешанного, в – контактно-дугового. Увеличение: а , б – х3000; в – х8000.

Снижение

напряжения и частоты следования импульсов вызывает снижение энергии в канале

разряда [5]. Разряд становится контактно-дуговым

с преобладанием кинетической энергии ионов. Однако температура разряда при нагреве кинетической и

потенциальной энергией ионов ниже, по сравнению с нагревом плазмой, поэтому

частицы образуются из жидкой, а не из паровой фазы, что приводит к образованию порошка с менее развитой поверхностью (рис. 6,

б).

Тепловая

энергия плазмы паров растёт с повышением температуры материала, поэтому для тугоплавких

материалов она максимальна. С повышением

содержания легкоплавких элементов эрозионная стойкость сплава снижается, так

как температура приэлектродной зоны не может существенно

превышать температуру кипения материала электродов [6]. Следовательно,

изменение содержания легкоплавких элементов должно вызвать значительные изменения при ЭЭД гетерогенных сплавов, так как повышение

содержания таких элементов приводит к снижению твёрдости и, очевидно, снижению

общей прочности химической связи сплава по сравнению с тугоплавкими элементами.

Разница

в температурах плавления гетерогенных сплавов приводит к тому, что в процессе

нагрева при ЭЭД в первую очередь

появится жидкая фаза более легкоплавкого элемента, которая будет стремиться в

сторону наименьших сжимающих давлений, т.е. к поверхности, что создаёт в объёме

частицы давление миграции, вызванное действием неуравновешенных капиллярных

сил.

В результате более легкоплавкая фаза оказывается на поверхности порошков,

Например, при ЭЭД сплавов системы WC-Co поверхность

порошков была плакирована слоем Co [7], а диспергирование Ni-Mo-Al

способствовало обогащению поверхностных

слоёв Al [8]. Кроме

того, миграция более легкоплавкой жидкой фазы может привести к дроблению зерна

более тугоплавкой фазы. С другой

стороны синтез в электроискровом разряде отличается высокими скоростями нагрева

и охлаждения и нестационарным потоком подводимого количества продуктов эрозии,

поставщиком которых является диэлектрическая жидкость [3]. Использование углеродосодержащей жидкости в

качестве рабочей среды может привести к

образованию карбидов [2, 9], а применение дистиллированной воды вызывает

формирование оксидов. Кроме того, высокие температуры канала разряда, и сверхбыстрое

охлаждение способствуют образованию метастабильных фаз.

ВЫВОДЫ. Процесс

электроэрозионного диспергирования сопровождается высокими скоростями нагрева и

охлаждения. Структуры диспергируемых порошков бывают микродендритными,

равновесными и ячеистыми, в зависимости

от положения температуры расплава отностельно кривой ликвидус. Для частиц

характерна эллиптическая и сферическая форма и закрытая пористость. При

электроэрозионном диспергировании гетерогенных сплавов в первую очередь

появляется жидкая фаза более легкоплавкого элемента, которая будет стремиться в

сторону наименьших сжимающих давлений, то есть к поверхности частицы. В связи с

чем, поверхность порошков оказывается плакирована более легкоплавким элементом.

СПИСОК ЛИТЕРАТУРЫ

1.

Высокопроизводительная размерная обработка дуговыми разрядами/ Н.Г. Мещеряков.

М.: Машиностроение, 1991. 40 с.

2.

Исхакова Г.А., Марусина В.И. Структурное и фазовое состояние частиц карбида

вольфрама синтезированных в искровом разряде// Порошковая металлургия. 1989. №

10. С. 13-18.

3. Исхакова

Г.А., Марусина В.И. Свойства порошков карбида вольфрама, синтезированных

электроискровым методом в различных углеводородах //Физика и химия обработки

материалов. 1993. № 5. С. 85-93.

4. Путинцева М.Н. Среды для диспергирования твёрдых

сплавов// Физика и химия обработки материалов. 2006. №2 с. 78-83.

5. Марусина. В.И., Филимоненко В.Н. Взаимосвязь

теплового режима искрового разряда с формой и диапазоном распределения частиц

микропорошка карбида вольфрама по размерам //Порошковая металлургия. 1984.

№ 6. С.10-14.

6. Асанов У.А., Петренко Б.Я., Сакавов И.Е. Изучение

продуктов электроискрового разрушения тугоплавких переходных металлов в

углеводородных жидкостях// Физика и химия обработки материалов. 1978. №2. С.

47-50.

7. Путинцева М.Н. Изучение образования сложных

вольфрамо-кобальтовых карбидов при диспергировании твёрдых сплавов// Известия

Вузов. Цветная металлургия. 2006. №2. С. 65-69.

8. Петридис

А.В., Винокуров О.В. Высокохромистые никелевые литые и порошковые сплавы//

Технология металлов. 2005. №2. С. 23-26.

9. Петридис А.В., Винокуров О.В., Петридис

Н.И.//Получение псевдо-a-сплавов из порошков титановых сплавов и их свойства// Технология металлов.

2006. №11. С. 21-26.

АННОТАЦИЯ

Исследован

процесс образования порошков электроэрозионным дщиспергированием. Процесс

электроэрозионного диспергирования сопровождается высокими скоростями нагрева и

охлаждения. Структуры диспергируемых порошков бывают микродендритными,

равновесными и ячеистыми, в зависимости

от положения температуры расплава отностельно кривой ликвидус. Для частиц характерна

эллиптическая и сферическая форма и закрытая пористость. При электроэрозионном

диспергировании гетерогенных сплавов в первую очередь появляется жидкая фаза

более легкоплавкого элемента, которая будет стремиться в сторону наименьших

сжимающих давлений, то есть к поверхности частицы. В связи с чем, поверхность

порошков оказывается плакирована более легкоплавким элементом.

ABSTRACT

The Explored process of the formation powder electroerosion

dispersion. The process electroerosion dispersion is accompanied the high

velocity of the heating and cooling. The structures disperse powder be the microdendrite,

uniformly and cell, depending on positions of the temperature

melt comparatively crooked liquidus. For particles typical elliptical and

spherical form and closing porosity. Under electroerosion dispersion

heterogenous alloy in the first place appears the fluid phase more fusible of

the element, which will strive aside least compressing pressures that is to say

to surfaces of the particle. In connection with than surface powder turns out

to be plate more fusible element.