Технические науки/8.

Обработка материалов в машиностроении

Дудак Н.С.,

Касенов А.Ж., Муканов Р.Б., Таскарина А.Ж.

Павлодарский

государственный университет имени С. Торайгырова

Республика

Казахстан

Применение системы APM WinMachine при проектировании металлорежущих

инструментов

В настоящее

время актуальна проблема сочетания в процессе проектирования двух

взаимоисключающих тенденций: экономии материала, с одной стороны, и обеспечения

требуемых прочностных характеристик конструкций, с другой стороны. Все это

можно обеспечить за счет использования компьютерных технологий. Сегодня

невозможно создать качественное, надежное и конкурентоспособное оборудование

без всестороннего инженерного анализа проектируемых объектов с помощью

современных программных средств и принятия на его основе грамотных

конструктивных решений. Под инженерным анализом понимается, в первую очередь,

исследование напряженно-деформированного состояния моделей проектируемых

конструкций, получение их динамических характеристик и характеристик устойчивости

при постоянных и переменных режимах внешнего нагружения.

Наиболее

эффективным приближенным методом решения такого класса задач является метод

конечных элементов (МКЭ). МКЭ реализован в таких известных и широко

распространенных программных продуктах, обеспечивающих прочностной расчет

моделей конструкций, как ANSYS, NASTRAN, COSMOS и некоторых других. Это весьма

мощные программные средства, но и столь же недешевые, к тому же имеющие англо-язычный

интерфейс. Кроме того, редакторы моделей этих пакетов весьма сложны и требуют

длительной подготовки пользователя. Отечественный модуль конечно-элементного

анализа APM Structure3D, входящий в состав CAD/CAE Системы APM WinMachine,

созданной в Научно-техническом центре «Автоматизированное проектирование машин»

(НТЦ АПМ), представляет собой в какой-то степени альтернативу указанным

программных продуктам [1].

На основании вышеизложенного для

всестороннего инженерного анализа проведем прочностной расчет расточного токарного

резца с напаянной пластиной используя продукт APM WinMachine.

Принимаем следующие исходные данные: материал расточного токарного резца – Сталь 45,

твердосплавная напаянная пластина Т15К6. Диаметр обработки 45 мм,

обрабатываемый материал – Сталь 45. Закрепление выполняем на корпусе резца.

Режимы резания: s = 1,4 мм/об; n = 160 об/мин, t = 0,25 мм. Параметры нагрузки напластину: Рх =

218; Ру = 408; Рz = 612; Т = 533 0С.

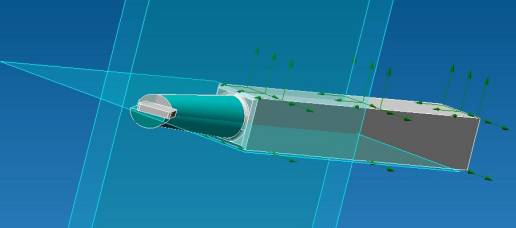

Процесс подготовки к прочностному расчету

состоит из нескольких этапов: создание и импорт 3D модели в редактор APM

Studio; присвоение составным деталям параметров материала; моделирование

действующих нагрузок; задание опор (закрепление); определение совпадающих

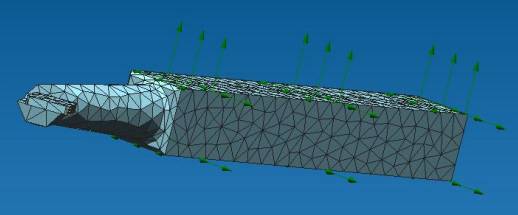

поверхностей деталей; генерация КЭ-сетки.

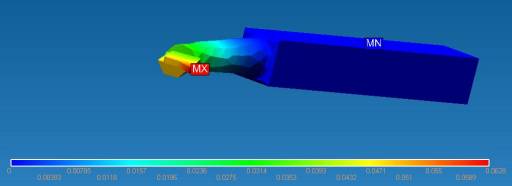

Далее выполняются расчеты: статический,

тепловой или усталостный в зависимости от конкретных условий, результаты которых

представлены на рисунках 1-3.

Рисунок 1 – 3D модель токарного резца с

напаянной пластиной

Рисунок 2 – Конечно-элементарная сетка

токарного резца с напаянной пластиной

Рисунок 3 – Суммарное линейное перемещение токарного резца с напаянной

пластиной

Аналогично выполнен расчет конструкций новых

металлорежущих инструментов – резцовых сборных разверток. Исходные данные: материал

вставного зуба-резца инструмента – Т15К6, а остальные составные детали – Сталь

45. Диаметр обработки 45 мм, обрабатываемый материал – Сталь 45. Закрепление

выполняем на корпусе развертки по конусу Морзе. Режимы резания рассчитывались

по двум вариантам: s = 1,4 мм/об; n = 160 об/мин, t = 0,25 мм. Параметры нагрузки на четыре втавных зуба-резца:

Рх = 328; Ру = 612; Рz = 918; Т = 533 0С; s = 1,4 мм/об; n = 160 об/мин, t = 0,5 мм. Параметры нагрузки на на четыре втавных

зуба-резца: Рх = 656; Ру = 1144; Рz = 1836;

Т = 754 0С.

Анализ результатов прочностного расчёта

резцовой сборной развёртки и расточного резца показал, что применение резцовой

сборной развёртки даёт меньшие упругие отжатия, что повышает точность и

качество обрабатываемых отверстий деталей машин.

Применение резцовой сборной развёртки с

винтовым расположением даёт меньшее перемещение по сравнению с расположением по

одной линии, а, следовательно, меньше отклонение в продольном и поперечном сечениях в 1,2 раза, т.е.

повышается точность и качество обрабатываемых отверстий. Помимо этого уменьшается

нагрузка на каждый безвершинный зуб в 1,5 раза и повышается прочности в 1,3

раза, что увеличивает стойкость инструмента и его ресурс.

Таким образом, применение системы APM

WinMachine с модулем APM Studio при прочностном расчёте металлорежущих

инструментов позволяет повысить производительность проектирования и исследовать

его многовариантность.

Литература:

1. Замрий

А.А. Проектирование и расчет методом конечных элементов в среде APM Structure3D. – М.: Издательство АПМ, 2010. – 376

с.