Технические науки/10. Горное дело

магістр з гірництва Косенко А.В.,

канд. техн. наук Хівренко О.Я.

ДВНЗ «Криворізький національний

університет»

ДОСЛІДЖЕННЯ ПОКАЗНИКІВ ВИЛУЧЕННЯ

РУДИ НА ОСНОВІ ФІЗИЧНОГО МОДЕЛЮВАННЯ ЇЇ ВИПУСКУ

Актуальність

проблеми полягає у необхідності підвищення ефективності відпрацювання родовищ

корисних копалин із застосуванням різних варіантів системи з обваленням руди та

порід, що її вміщують.

Наведено

основні результати фізичного моделювання режиму випуску обваленої руди рівномірними

дозами з кількох випускних отворів, які знаходяться на одній вісі, одночасно та

рівномірно-послідовного, який забезпечує кращі показники вилучення у порівнянні

з іншими існуючими режимами випуску. На основі чого доведено доцільність

застосування розробленого «траншейного режиму», так як при цьому на 5,1% абс. поліпшуються

кількісні показники вилучення у порівнянні з рівномірно-послідовним режимом

випуску, а також його застосування при почерговому випуску дозволяє зменшити

втрати руди на лежачому боці на 14,8%. Кут нахилу бокової стінки у межах 78о

і 90о не суттєво впливає на показники втрат руди на ній і

відрізняються в межах 0,4-0,8% абс.

Проблема та її зв'язок з науковими та практичними

завданнями. Сьогодні розробка покладів природно-багатих залізних руд на підземних

рудниках Кривбасу здійснюється на глибині, яка перевищує 1100 м, під значною

дією гравітаційно-тектонічних полів напружень з використанням різних варіантів

системи підповерхового обвалення, що значно впливає на якісні та кількісні

показники вилучення. Вилучення чистої руди коливається в межах 20-35%, що

пояснюється неможливістю формування компенсаційних камер, об’єм яких би

перевищував 7-15%, застосуванням малопродуктивного обладнання на технологічному

процесі доставки і хаотичного режиму випуску, у результаті не можливості

виконання складених пламограм. Тому процес випуску стає триваліший у часі і

супроводжується втратами та засміченням руди, які досягають 15-20% і більше [1].

Аналіз досліджень і публікацій. Характер витікання руди

визначається її фізико-механічними властивостями та активною площиною випускної

виробки, яка залежить від розмірів поперечного перерізу останньої, а також

режимом випуску [2,3]. Найбільш сприятливим з точки зору отримання максимальних

показників вилучення руди є рівномірно-послідовний режим випуску [3,4], але

його забезпечення вкрай ускладнене негативними технологічними та соціальними

чинниками [4,5].

У роботах

Г.В. Романова, Н.Г. Дубініна, І.Ф. Гончарова, А.Я. Тішкова та інших дослідників

було встановлено, що у результаті безперервного випуску руди з випускного

отвору число зависань в ньому у кілька разів менше, ніж під час випуску із

зупинками. Безперервний випуск руди також дозволяє збільшити об’єм фігури

випуску за рахунок постійного розпушення рудної маси в зоні над випускними

отворами, що супроводжується збільшенням кількісних показників вилучення чистої

руди [6]. У дослідженнях [6,7] встановлено, що значним чином на показники

вилучення руди впливає інтенсивність її випуску, збільшення якої до 2,0-2,5

т/добу з 1 м2 значно знижує втрати руди і покращує умови експлуатації

виробок доставки в результаті зменшення гірничого тиску на днище блоку.

Низька

інтенсивність випуску руди особливо несприятливо позначається на веденні гірничих

робіт. Так зі збільшенням глибини розробки

різними варіантами систем з обваленням руди і порід, що її вміщують розпушена

руда в зоні випускних виробок швидко ущільнюється під впливом гірничого тиску, що

значно зменшує її рухливість. У результаті чого під час випуску швидко з'являються

налягаючі порожні породи за рахунок зменшення малої піввісі фігури випуску і,

як наслідок, її об’єму [2-10].

Постановка завдання. Метою моделювання є відтворення

і вивчення на моделі фізичного процесу випуску руди, подібного до того, що

відбувається в натурних умовах. Для досягнення цієї мети поставлені завдання:

встановити якісні залежності кількісних показників вилучення руди в результаті

її випуску із застосуванням різних режимів; визначити масштаб впливу кута нахилу

однієї з бокових стінок на кількісні показники вилучення руди у результаті випуску

її рівномірними дозами з кількох випускних отворів, які знаходяться на одній вісі,

одночасно.

Викладення матеріалу та результати. З метою вдосконалення

режиму випуску руди та забезпечення збільшення кількісних показників вилучення

руди авторами запропонований випуск її рівномірними дозами з кількох випускних

отворів, які знаходяться на одній вісі, одночасно. Цей режим випуску названий

авторами як «траншейний режим». Для встановлення якісних залежностей покращення

показників вилучення руди запропонований режим випуску порівнювався з

рівномірно-послідовним, який забезпечує кращі показники вилучення у порівнянні

з іншими існуючими режимами випуску.

У процесі дослідження

показників вилучення руди були проведені лабораторні експерименти її випуску на

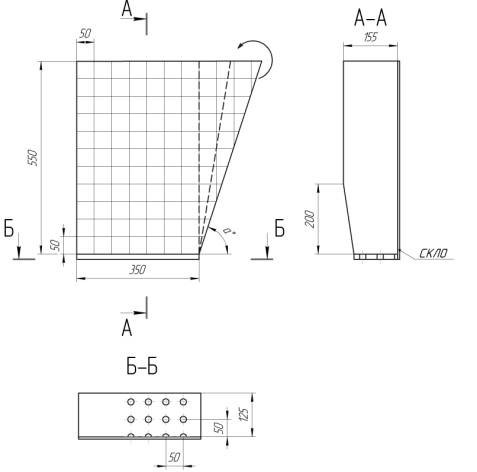

фізичній моделі [11]. Модель являє собою об'ємну фігуру, виконана у масштабі

1:100 (рис. 1), яка імітує собою частину очисного блоку. Бокова стінка моделі

кріпиться до основи на шарнірах для виставлення різного кута (α゚) її нахилу, що імітує суцільний

породний масив лежачого боку рудного покладу.

У днищі

моделі виконані отвори, які імітують випускні воронки. Перший ряд випускних

отворів біля передньої стінки виконано у формі півкругів. Передня стінка

виконана зі скла, на якій, задля візуального контролю за процесом випуску, нанесена

сітка ліній розміром 5ˣ5 см.

У якості

сипучого матеріалу для заповнення моделі використовується магнетитова руда та

подрібнений граніт, гранулометричний склад яких вказано в табл. 1 [12]:

Таблиця 1 – Гранулометричний

склад руди та подрібненого граніту

|

Сипкий матеріал |

Вміст фракцій, %, при крупності фракцій,

мм |

||||

|

0 – 0,05 |

0,05 – 2 |

2 – 2,5 |

2,5 – 5 |

5 – 7 |

|

|

Руда |

3,2 |

11,7 |

17,7 |

60,2 |

7,2 |

|

Подрібнений граніт |

3,3 |

10,6 |

18,4 |

23,2 |

16,5 |

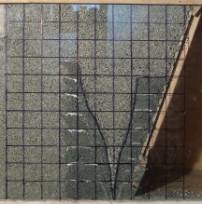

Рис. 1 Стенд

для фізичного моделювання показників вилучення руди у процесі її випуску

Усі досліди виконувались

з висотою засипки магнетитової руди 40 см і одним боковим контактом «руда – пуста

порода» на відстані 3 см від осі найближчого до нього ряду випускних отворів,

що дає змогу моделювати умови, коли на момент очисного виймання сусідня панель

вже відпрацьована та заповнена пустими породами. На горизонтальній площині

магнетитової руди, яка сформована після засипки її до висоти 40 см, над кожною

дучкою викладали «мітки» у кількості 5 штук. «Мітки» застосовувались двох

типів, перший представляли частини алюмінієвої проволоки діаметром 3,5 мм і

довжиною 5 мм, а другий – частини алюмінієвої проволоки діаметром 1,5 мм і

довжиною 5 мм, по виходу яких через випускні отвори визначається початок

засмічення. Потім до верху модель засипається подрібненим гранітом. Таким

чином, в процесі очисного виймання було створено два джерела засмічення руди.

Для більшої наочності руда відокремлюються по вертикалі через кожні 5 см

смугами крейди, що дає змогу стежити за процесом утворення фігур випуску та

розпушення. Доза випуску в кожній стадії приблизно однакова і коливалась

у межах 290-330 г.

Після

засипання моделі починали процес випуску, який здійснювався до початку засмічення.

За процесом випуску слідкували крізь

передню скляну стінку, що дало змогу спостерігати утворення еліпсоїдів випуску

та розпушення, а також рух контакту руди із пустими породами верхнього

горизонту у процесі випуску кожної наступної дози. У ході випуску перших

кількох доз мали чисту незасмічену руду, після чого починалося примішування

засмічуючих порід із бокового контакту «руда – пуста порода». Після виходу хоча

б однієї з 5-ти «міток» із випускного отвору, випуск руди з нього припинявся.

Зважування

засипаної і вилученої руди, а також укладання жетонів відбувається для кожного

досліду. Після проведення кожного досліду підраховувався відсоток вилучення чистої

руди. Усі отримані дані заносились у табл. 2 для їх подальшого аналізу. Для

зменшення можливої похибки, кожний дослід проводили двічі, а результат був

отриманий як середнє арифметичне значення проведених двох однакових дослідів.

Достовірність

отриманих результатів підтверджується тим, що у процесі досліджень на моделі

використовувався постійній гранулометричний склад руди та пустої породи.

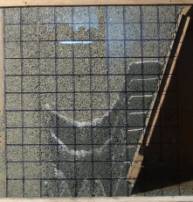

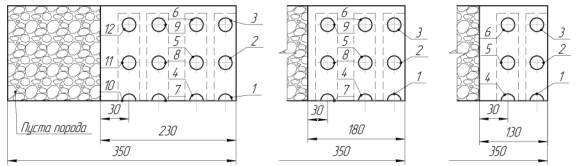

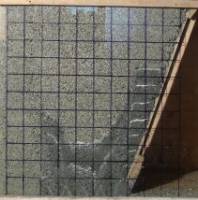

Перша серія дослідів

(І) проводилась із застосуванням рівномірно-послідовного режиму випуску руди з похилою

боковою стінкою під кутом α=68о (рис. 2). Випуск руди здійснювався

одночасно з двох випускних отворів, що імітували роботи у двох паралельних виробках

скреперування, рівномірними дозами і виконувався у наступній послідовності: 6 і

8; 2 і 12; 4 і 9; 3 і 10; 5 і 7; 1 і 11 (рис. 3 а).

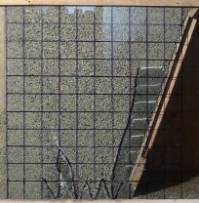

Рис.2 Стадії

випуску обваленої руди у результаті моделювання першої серії дослідів (І)

а б в

Рис. 3 Схеми

випуску обваленої руди

У процесі випуску

більш швидке посування руди відбувалося з боку вертикального контакту

«руда-пуста порода», що пояснюється наявністю похилої бокової стінки моделі.

Адже якщо кут нахилу шару більше кута випуску, форма фігури випуску являє собою

еліпсоїд, усічений вздовж вісі площиною масиву [2,3].

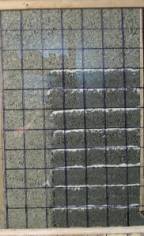

Друга серія

дослідів (ІІ) проводилась у тих же умовах, що і І, але із застосуванням почергово-стадійного

«траншейного режиму» (рис. 4). Випуск руди здійснювався почергово зонами, одночасно

з трьох випускних отворів, дозовано які лежать на одній осі та виконувався у

наступній послідовності: 1,2,3; 7,8,9; 4,5,6; 10,11,12 (рис. 3 а).

Рис.4 Стадії

випуску обваленої руди у результаті моделювання другої серії дослідів (ІІ)

У цьому

випадку спостерігається зменшення площі фігури втрат руди на похилій боковій

стінці у порівнянні з площею фігури в процесі виконання серії дослідів І, що

пояснюється збільшенням малої піввісі фігури випуску за рахунок більшого коефіцієнту

розпушення руди в зоні над випускними отворами.

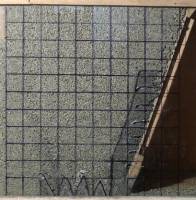

Третя

серія дослідів (ІІІ) проводилась у тих же умовах, що і ІІ, але тільки з одного

ряду випускних отворів 1,2,3 (рис. 3 б), що лежать на одній осі, одночасно дозами

до початку засмічення (рис. 5), імітуючи почерговий «траншейний режим».

Рис. 5 Стадії

випуску обваленої руди у результаті моделювання третьої серії дослідів (ІІІ)

Під час випуску

бокового засмічення не відбувалося. Аналізуючи отримані результати можна

сказати, що рівні втрат руди на

лежачому боці покладу менші, ніж при випуску руди у серіях дослідів І і ІІ. Це

пояснюється тим, що у результаті

випуску руди із декількох випускних отворів одночасно та почергово рядами збільшується

зона розпушення, яка знаходиться під впливом тиску налягаючих пустих порід і збільшує

зону зсуву розпушеної руди та вона переміщується до випускних отворів.

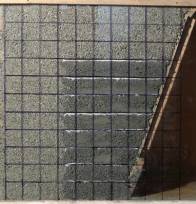

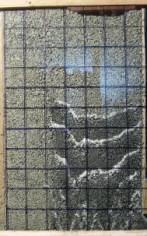

Четверта

серія дослідів (ІV) проводилась із застосуванням «траншейного режиму» з вертикальною

боковою стінкою (α=90о) (рис. 6). Випуск руди здійснювався

почергово зонами, з трьох випускних отворів, які лежать на одній осі, одночасно

дозами та виконувався у наступній послідовності: 1,2,3; 7,8,9; 4,5,6; 10,11,12

(рис. 3 а).

Рис. 6 Стадії

випуску обваленої руди у результаті моделювання четвертої серії дослідів (ІV)

П’ята серія

дослідів (V)

проводилась у тих же умовах, що і ІV, але випуск руди здійснювався із

застосуванням рівномірно-послідовного режиму. Випуск руди виконувався одночасно

з двох випускних отворів, що імітували роботи у двох паралельних виробках скреперування,

рівномірними дозами і виконувався у наступній послідовності: 6 і 8; 2 і 12; 4 і

9; 3 і 10; 5 і 7; 1 і 11 (рис. 3 а).

Шоста серія

дослідів (VІ) проводилась із застосуванням «траншейного режиму» з похилою

боковою стінкою під кутом α=78о, що імітує суцільний породний

масив (рис. 7). Випуск руди здійснювався почергово дозовано зонами, одночасно з

трьох випускних отворів, які лежать на одній осі та виконувався у наступній

послідовності: 1,2,3; 7,8,9; 4,5,6; 10,11,12 (рис. 3 в).

Рис.7 Стадії

випуску обваленої руди у результаті моделювання шостої серії дослідів (ІІІ)

У ході

протікання процесу випуску було встановлено, що втрати руди на похилій боковій стінці

суттєво зменшились у порівнянні з проведеними серіями досліджень І, ІІ і ІІІ.

Це пояснюється тим, що кут нахилу бокової стінки 78о відповідає куту

випуску руди, який за нормальних умов становить α=77-78о [2].

Сьома серія

дослідів (VІІ) проводилась у тих же умовах, що і VІ, але із застосуванням рівномірно-послідовного

режиму випуску руди. Випуск руди виконувався одночасно з двох випускних

отворів, що імітували роботи у двох паралельних виробках скреперування і виконувався

у наступній послідовності: 6 і 8; 2 і 12; 4 і 9; 3 і 10; 5 і 7; 1 і 11 (рис. 3

в).

У ході

протікання процесу випуску встановлено, що втрати руди у гребенях між випускними

отворами і на похилій боковій стінці візуально суттєво не зменшились у

порівнянні з проведеними серіями досліджень VІ. Це можна пояснити тим, що

основна величина втрат при такому розташуванні випускних отворів на днищі

формується на похилій боковій стінці. Що імітує суцільні породи лежачого боку

рудного покладу.

Таблиця 2 – Основні показники при вилученні руди з

застосуванням різних режимів випуску.

|

Найменування

показника |

Позна-чення |

Найменування серії

досліду |

||||||

|

І |

ІІ |

ІІІ |

ІV |

V |

VІ |

VІІ |

||

|

Кількість засипаної

руди |

кг |

32,81 |

32,83 |

26,11 |

23,74 |

23,72 |

15,77 |

15,84 |

|

Кількість випущеної

руди |

кг |

19,42 |

21,11 |

8,26 |

19,07 |

18,95 |

11,39 |

11,31 |

|

Відносне вилучення |

% |

59,2 |

64,3 |

31,6 |

80,3 |

79,9 |

72,2 |

71,4 |

|

Площа фігури втрат

руди на похилій стінці |

мм2 |

22487 |

19596 |

20114 |

– |

– |

– |

– |

|

Втрати руди на

похилій стінці |

% |

114,8 |

102,6 |

100 |

– |

– |

– |

– |

З таблиці

видно, що у ході застосування розробленого «траншейного режиму» (ІІ) на 5,1%

абс. поліпшуються кількісні показники вилучення у порівнянні з рівномірно-послідовним

режимом випуску (І), а також його застосування при почерговому випуску (ІІІ) дозволяє

зменшити втрати руди на лежачому боці на 14,8% у порівнянні з рівномірно-послідовним

режимом (І) та на 2,6% – «траншейним режимом» почергово-стадійним (ІІ). У

результаті встановлення кута нахилу бокової стінки на відмітках 78о

і 90о втрати руди на ній приблизно однакові і відрізняються в межах

0,4-0,8% абс.

Висновки

та напрямки подальших досліджень. У ході проведення лабораторних досліджень випуску

руди доведено доцільність застосування розробленого «траншейного режиму», який покращує

на 5,1% абс. кількісні показники вилучення у порівнянні з рівномірно-послідовним

режимом випуску. Встановлено, що застосування «траншейного режиму» із ряду виробок,

які знаходяться на одній осі, почергово до початку засмічення, дозволяє

зменшити втрати руди на лежачому боці на 14,8% у порівнянні з рівномірно-послідовним

режимом та на 2,6% – «траншейним режимом» почергово-стадійним дозами по усій

площині очисної панелі. Також доведено, що найбільший вплив на показники вилучення

здійснює кут падіння рудного покладу, так як при кутах 78о і 90о

втрати руди приблизно однакові і відрізняються в межах 0,4-0,8% абс. Останні

два твердження дають змогу говорити про оптимізацію параметрів розташування

випускних отворів у днищі приймального горизонту на основі техніко-економічного

аналізу порівняння ціни видобутої руди при «траншейному режимі» та затратами на

проходку випускних виробок у залежності від кута падіння рудного покладу.

У ході

подальших досліджень необхідно встановити діапазон кутів падіння рудних покладів,

що здійснюють суттєвий вплив на кількісні показники вилучення руди у процесі застосування

«траншейного режиму», а також встановити залежність зміни тиску на днище

приймального горизонту у порівнянні з різними режимами випуску.

Література:

1. Тарасютин

В.М. Разработка рациональных вариантов ресурсосберегающей технологии очистной

выемки залежей богатых железных руд шахт с использованием самоходного горного

оборудования / Тарасютин В.М., Косенко А.В. // Materials of the XI

international scientific and practical conference «Modern European science –

2015» (June 30 – July 7, 2015) Technical scinces. Physical culture and sport. –

Sheffild: SCIENCE AND EDUCATION LTD. – 2015. – Volume 11 – C 69-74.

2. Малахов Г.

М. Теория и практика выпуска обрушенной руды / Г.М. Малахов, В. Р. Безух, П. Д.

Петренко. – М.: Недра, 1968. – 311 с.

3. Корж В.А.

Розробка ресурсозберігаючих технологій очисної виїмки на основі закономірностей

випуску руди з неоднорідними сипучими властивостями: автореф. дис. На здобуття

наук. ступеня д-р техн. наук: спец. 05.15.02 «Підземна розробка родовищ корисних

копалин» / В.А. Корж. – Кривий Ріг: Мінерал, 2001. – 35 с.

4. Романько

Е.А. «Идеальные» условия для выпуска руды под обрушенными породами на основе

анализа опытов по моделированию выпуска руды / Е.А. Романько, В.Н. Кобелькова, И.В. Гулишова // Материалы 68-й

межрегиональной научно-технической конференции «Актуальные проблемы современной

науки, техники и образования». – Магнитогорск:

ГОУ ВПО «МГТУ». – 2010. – Т1. – С. 228-231

5. К вопросу

обеспечения оптимальных показателей извлечения руды из недр при освоении

запасов месторождения технологиями с обрушением и донным выпуском руды // Маркшейдерское

и геологическое обеспечение горных работ: Сборник научных трудов по материалам

международной конференции. – Магнитогорск: Магнитогорск. гос. техн. ун-т им.

Г.И. Носова, 2013. – С. 175-180.

6. Черненко

А.Р. Подземная добыча богатых железных руд / А.Р. Черненко, В.А. Черненко – М.:

Недра, 1992. – 224 с.

7. Чернокур В.Р. Добыча руд с подэтажным обрушеним

/ В.Р. Чернокур, Г.С. Шкребко, В.И. Шелегеда

// М.: Недра, 1992. – 271 с.

8. Айнбиндер

И.И. Пути снижения потерь и

разубоживания руды при отработке приконтурных запасов системами разработки с

обрушением руды и вмещающих пород / И.И. Айнбиндер, В.Н. Калмыков, Е.А.

Романько // -Вестник МГТУ им. Г.И. Носова. 2007. – № 1(17). – С. 14-18

9. Савич И.Н.

Современные тенденции в развитии технологий с обрушением и их совершенствование

при подземной разработки апатитовых месторождений Хибин /Савич И.Н., Кузьменко

А.С. // Горный информационно-аналитический бюллетень (научно-технический

журнал). – М.: Изд. МГГУ., 2005. – №7 – С. 218-220.

10. Романько

Е.А. Обоснование параметров технологии отработки приконтурных запасов системами

с обрушением руды и вмещающих пород / Е.А. Романько - Горный информационно-аналитический

бюллетень. М.: МГГУ, 2007. – №4. –

С. 25-34.

11. Моделирование

в геомеханике /Ф. П. Глушихин, Г. Н. Кузнецов, М. Ф. Шклярский [и др.] – М.: Недра, 1991. – 240 с.

12. Фрейдин А.М.

Исследование технологии площадно-торцового выпуска руды под обрушенными

породами / Фрейдин А.М., Неверов С.А // Горный журнал. – 1996. – №6. – С. 5-7.