К.т.н. Самойлова Е.М., д.т.н. Игнатьев

А.А. , д.т.н. Игнатьев

С.А.

Саратовский государственный технический

университет им. Гагарина Ю.А., Россия

ПРОГРАММНЫЙ МОДУЛЬ

ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНОГО КАНАЛА ЭКСПЕРТНОЙ СИСТЕМЫ ПРИ ВИХРЕТОКОВОМ

КОНТРОЛЕ ДЕТАЛЕЙ ПОДШИПНИКОВ

Для поддержания качества изделий и

эффективности производства, а также при

идентификации аварийных ситуаций, при оперативно-диспетчерском контроле и

управлении объектами, при планировании производства и оптимизации режимов

обработки в машиностроении поддержку принятия решений осуществляют экспертные

системы [1].

Для визуализации, сбора, хранения и

интеллектуального анализа образной информации при организации

информационно-измерительного канала вихретокового контроля экспертной системы

поддержки принятия решения (ЭСППР) в режиме реального времени разработана

программа «Image», реализованная в среде SCADA- TRACE MODE 6 [2,3]

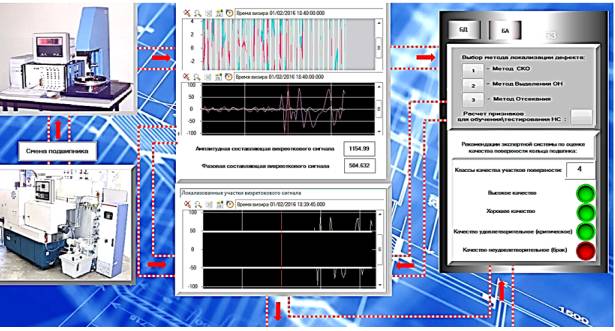

Данные вихретокового контроля, полученные

в режиме реального времени с помощью прибора ПВК-К2М и представляющие собой

значения для двух каналов – амплитудного и фазового, отражаются в виде графических и

численных значений параметров на соответствующих блоках

рабочего экрана (рис. 1). Выбор детали

для анализа (подшипника) производится автоматически, но и возможен в ручном (интерактивном)

режиме. Массивы данных автоматически заносятся в базу данных (БД).

Выбор одного из трех алгоритмов методики

локализации дефектов вихретокового сигнала из базы алгоритмов возможен в ручном режиме с помощью интерактивных кнопок,

заложенных в базе алгоритмов, автоматически обработка производится по методу

отсечения. Расчет признаков для

обучения нейронной сети и последующего автоматизированного

распознавания дефектов поверхностного слоя деталей подшипников, производится из

массивов значений амплитудных и фазовых каналов вихретокового контроля при

выборе интерактивной кнопкой соответствующего модуля расчета на панели БЗ

(рис.1).

Рис. 1

Основной рабочий экран программы «Image»

Интеллектуальный анализ образной

информации в автоматическом режиме производится по методу отсечения заведомо

качественных участков поверхности детали (в нашем случае 1 и 2 класса) из

дальнейшего анализа качества поверхности с целью повышения эффективности

процесса идентификации дефекта на этапе распознавания. В режиме анализа экран программы «Image» содержит

2 экрана графиков; на одном отражены данные вихретокового контроля,

полученные в режиме реального времени с помощью прибора ПВК-К2М и

представляющие собой значения для двух каналов – амплитудного и фазового; на

втором – графические итоги работы выбранного метода локализации дефекта (одного

из трех возможных). Результаты анализа также представлены в виде рекомендаций

экспертной системы в виде 4-х бальной оценки, принятой на производстве и рекомендаций экспертной системы для оптимизации

параметров обработки, реализованной на основе базы алгоритмов.

Входные и выходные значения автоматически

заносятся в БД единого информационного пространства и могут применяться для

дальнейшей обработки и анализа.

Рабочий экран

программного модуля мониторинга ТП (рис.1) позволяет не только визуально

анализировать и контролировать качество поверхности, но и дает возможность оператору интерактивно

корректировать, при необходимости, параметры обработки вручную.

Измеряемыми

параметрами являются сигналы с

вихретокового прибора ПВК-К2М, в зависимости от анализа значений входных

параметров выдается рекомендация ЭС по качеству поверхности, а также проводится

дальнейшее распознавание локализованных дефектов по вейвлет – анализу

специально разработанного ПО. Полученные данные содержат достаточную информацию

для определения типа и местоположения дефектов, которая автоматически заносится

в БЗ системы мониторинга и, соответственно ЕИП предприятия [2,3].

Разработка ЭС для оптимизации параметров технологических процессов является

весьма актуальной в современном производстве, а их внедрение позволяет повысить

эффективность работы за счет снижения вероятности

принятия ошибочного решения и уменьшения влияния «человеческого фактора».

Литература:

1.

Самойлова Е.М. Интеллектуализация мониторинга технологического процесса

производства подшипников / Е.М. Самойлова, А.А. Игнатьев // Мехатроника, автоматизация, управление. 2013. № 4. – С. 50-52.

2.

Самойлова Е.М. Экспертные системы поддержки принятия решений при

диагностировании технологического оборудования / Е.М. Самойлова, М.В.

Виноградов // PROSPECTS OF WORLD SCIENCE - 2015. Materials

of the XI International scientific and practical conference. Sheffield. 2015. Vol.10, Technical

sciences. – Р.80-82.