Технические науки/12. Автоматизированные

системы управления на производстве

Кошеков К.Т., Гурин Н.Ю.,

Астапенко Н.В., Кашевкин А.А.

Северо-Казахстанский Государственный

Университет имени Манаша Козыбаева, г. Петропавловск, Республика Казахстан

Преимущества

реализации автоматизированной системы

управления зернохранилищем на базе ПЛК

Автоматизация – это наука изучающая процессы управления

техническими и технологическими процессами. Основной целью многих схем

автоматизации является освобождение человека от процесса управления, мониторинг

и дистанционное управления. Сегодня в аграрном секторе многие схемы

автоматизации реализованы на базе релейной логике.

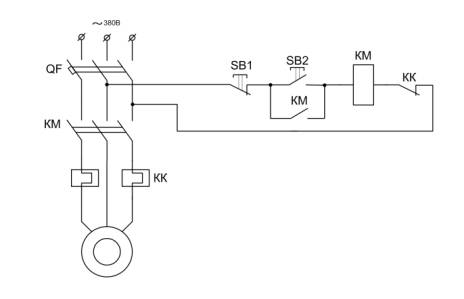

При

построении схем автоматизации на базе релейной логике, алгоритм управления

процессом строится на определенной последовательности контактов аппаратов и

приборов. Пример схемы управления

электрическим двигателем логики на базе стандартной

схемы запуска асинхронного двигателя с короткозамкнутым ротором при помощи

магнитного пускателя приведен на рисунке 1.

Рисунок

1 – Принципиальная схема управления электрическим двигателем на базе

релейно-контактной логики

По своей

природе релейный контакт является дискретным сигналом, а дискретные сигналы

имеют 2 устойчивых состояния: логический 0 (контакт разомкнут) и логическая 1

(контакт замкнут). Когда необходимо организовать мониторинг процессов и явлений

либо плавное регулирование процесса, возникает ряд проблем. Дело в том что

каждое промежуточное значение величины, либо сигнал на аппаратном уровне

обеспечивается контактом какого-либо прибора. Еще большие проблемы возникают

при организации мониторинга и дистанционного управления. Мониторинг схем

автоматизации реализованных на безе релейно-контактной логики может быть

выполнен только в виде мнемосхемы с сигнальными приборами. Конечно же данные схемы

имеют свое место в производстве, но при существенном увеличении сигналов

построение автоматизации на базе релейно-контактных схем не имеет смысла.

Данная научная работа

рассматривает вопросы о внедрении инновационных схем управления реализованных

на базе программируемых логических контроллеров (ПЛК). Аграрный сектор

предоставляет все новые требования к организации производства, с которыми

старые схемы подчас не справляются.

При построении систем

автоматизации на базе применения ПЛК, он отвечает за построение алгоритма

управления или регулирования. В данной научной работе за основу принят

контроллер ПЛК 160. Контроллер ПЛК 160 имеет возможность контролировать не

только дискретные сигналы, но и аналоговые, что существенно уменьшает

количество воспринимающих органов (датчиков) при большом количестве сигналов.

Так например за контролем емкости заполнения бункера при промежуточных уровнях

не нужно устанавливать дополнительные датчики, а всего лишь нужно дополнить

программу управления. Например датчик уровня зерна в бункере имеет

унифицированный токовый сигнал 4-20мА (так называемая «токовая петля») нижний уровень имеет сигнал 4мА, а верхний сигнал

20мА, все остальные промежуточные уровни устанавливаются в диапазон от 4 до

20мА. Еще одним преимуществом данного интерфейса является быстрое определение

обрыва контрольного провода, в этом случае ток в петле будет составлять 0мА.

Основным достоинством схем автоматизации на ПЛК является мониторинг. Огромное

количество протоколов позволяет организовать связь с большим количеством

периферийных устройств. Для мониторинга за технологическими процессами

зернохранилища предусмотрена установка панели оператора типа ИП 320. На рисунке

2 предоставлена схема подключения ПЛК с ИП320.

Рисунок

1 – Схема подключения ИП320 к ПЛК160

Рисунок

1 – Схема подключения ИП320 к ПЛК160

Еще одним важным

преимуществом проектирования схем на базе ПЛК, является возможность интеграции

в существующую схему управления. Например, зернохранилище схема автоматизации,

которого реализована на базе контактов реле. При установке контроллера

потребуется только дополнительное подключение выходных релейных контактов ПЛК к

катушкам реле и контакторов.

Таким образом

предложенная схема автоматизации позволит повысить уровень автоматизации

производства, обеспечить качественный мониторинг и контроль параметров

требуемых величин. А возможность интеграции ПЛК в существующие схемы

управления, позволит создать гибкую структуру автоматизации и мониторинга зернохранилища.