Инж.

Чечушкин О.П., к.т.н. Луц А.Р.

ООО

«Котроко», г. Самара, Россия

Самарский

государственный технический университет, Россия

ПОЛУЧЕНИЕ

МОДИФИЦИРУЮЩЕЙ ЛИГАТУРЫ AlTi3 МЕЛКОИГОЛЬЧАТОЙ МОРФОЛОГИИ МЕТОДОМ

СОВМЕЩЕННОГО САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО И ПЕЧНОГО СИНТЕЗА

Для

повышения основных механических свойств большинства алюминиевых литейных

сплавов, и в том числе наиболее востребованных – силуминов системы Al-Si -

используется процесс их модифицирования в расплавленном состоянии, для осуществления

которого предпочтительно использование мелкокристаллических лигатур (МКЛ).

В

рамках представленного исследования разработан способ получения МКЛ AlTi3

посредством совмещения методов самораспространяющегося высокотемпературного

синтеза (СВС) и печного синтеза [1]. Для осуществления процесса применялось

следующее оборудование: вакуумный сушильный шкаф (СВШ); индукционная тигельная

печь (ИАТ-6); водоохлаждаемый кристаллизатор с чугунными изложницами вафельного

типа.

Используемые

материалы: алюминий чушковый А5 (ГОСТ 11069-74) для создания расплава; порошок

титана мелкий марки ПТМ (ТУ 14-1-958-74) с размером частиц 80 мкм; порошок

алюминия марки ПА-4 (ГОСТ 6058-73) с размером частиц 140 мкм; формируемая

навеска из пластин (кусков) титана сплава ВТ5 (ГОСТ 19807-91) размером 80х80х0,5

мм; флюс - криолит технический искусственный Na3AlF6 (ГОСТ 10561-80).

Предлагаемый

комбинированный способ осуществляется следующим образом. Предварительно

осуществляют сушку металлических порошков титана и алюминия в течение 12 часов.

Затем экзотермическую смесь металлических порошков титана и алюминия, взятую в стехиометрическом

соотношении (3Al+Ti), подвергают механоактивации в течение 2

часов в шаровой мельнице, где происходит смешивание соприкасающихся частиц и их

равномерное распределение в объёме смеси [2]. Одновременно готовят навески из

титановых пластин сплава ВТ5. Упакованную в алюминиевую фольгу смесь порошков помещают между двумя навесками из титановых пластин и всю композицию одновременно вводят в

расплав алюминия, находящегося в графитовом тигле. Соотношение количества

стехиометрической смеси завёрнутых в фольгу металлических порошков и

навески из титановых пластин

комплектуют в пропорции 1/2 порошковой смеси : 1/2 титановой навески. Предварительно

на поверхность алюминиевого расплава, разогретого до 900°С, наносится флюс -

криолит технический искусственный,

применение которого повышает активность СВС - реакции за счёт удаления

оксидов Al2O3 и TiO2 из зоны синтеза

мелкоигольчатых частиц интерметаллидной

фазы Al3Ti [2,3]. Внутри расплава

происходит самовоспламенение, послойное горение экзотермической смеси и синтез интерметаллидной фазы Al3Ti

[4]. Тепловой энергии смешанных в стехиометрическом соотношении металлических

порошков, при прохождении реакции СВС, вполне достаточно для полного

расплавления навески из титанового сплава ВТ5. Окончание прохождения процесса

СВС определяется по постепенному затуханию искро- и газовыделения над

поверхностью расплава. Далее синтезированные частицы интерметаллидной фазы Al3Ti,

при периодическом перемешивании расплава в течении 30 мин., диффундируют и

равномерно распределяются по всему

объёму матричного сплава [4]. Розлив расплава лигатуры осуществляется при

температуре мерной ложкой в один приём, в водоохлаждаемый кристаллизатор. Масса

пластин готового изделия 2,5 - 3,0 кг.

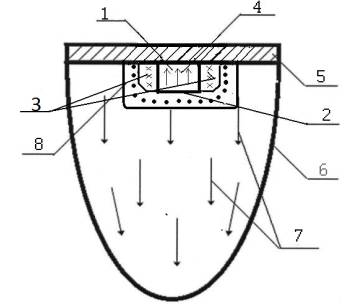

Принципиальная схема осуществления

предлагаемого способа получения МКЛ AlTi3 представлена на

рисунке 1.

Рисунок

1 – Схема совмещенного метода СВ- и

печного синтеза:

1- смешанные в весовом соотношении (3Al + Ti) металлические порошки;

2 - зона инициации реакции СВС; 3 - брикеты

прессованной титановой стружки;

4 - фронтальное направление волны горения;

5 - флюс на зеркале расплава алюминия; 6 - тигель

графитовый;

7 – направление диффузии усваиваемых алюминиевым расплавом частиц интерметаллидной фазы Al3Ti;

8 - зона химического превращения - синтез интерметаллидной

фазы Al3Ti

В

результате применения совмещённого СВ - и печного синтеза было получено готовое

изделие - пластины модифицирующей мелкокристалической лигатуры AlTi3

с размером частиц интерметаллидной фазы Al3Ti

6-8 мкм мелкоигольчатой морфологии, равномерно распределённых в объёме пластин

лигатуры. В изломе лигатуры, выплавленной заявленным способом, получен

структурно-однородный мелкозернистый излом серебристого цвета, практически

полностью отсутствуют шлаковые и неметаллические включения, газовая пористость,

ликвационные зоны.

Применение

комбинированного метода позволяет исключить угар титана в процессе плавки.

Эффект достигается исключением окисления титана при его погружении и

одновременным смачиванием его жидким расплавленным алюминием [2]. Совмещённый

способ СВ - и печного синтеза также позволяет управлять технологическими

параметрами процесса синтеза - снижать температуру горения и исключать активное

тепловыделение в зоне протекания СВС, что существенно смягчает условия

протекания синтеза зародышеобразующих нуклеантов - интерметаллидов Al3Ti в

зоне реакции, не позволяя температуре взаимодействия подняться выше 1473 К, при

превышении которой образуется нежелательная фаза AlTi [2]. Основным

достоинством совмещённого СВ и печного способа получения лигатуры является

простота технического оборудования, экономичность процесса с получением

высококачественного изделия в промышленных масштабах. Методом совмещённого СВ и

печного синтеза удалось повысить рентабельность производства с одновременным

улучшением уровня безопасности

литейщика.

Библиографический

список

1.Никитин,

В. И. Наследственность в литых сплавах /В.И. Никитин, К.В. Никитин/ М: Машиностроение

– 1.- 2005.- 476 с.

2.Луц,

А.Р. Самораспространяющийся высокотемпературный синтез алюминиевых сплавов/

А.Р. Луц, А.Г. Макаренко / М: Машиностроение – 1.- 2008.- с. 175.

3.

Амосов, А.П. Порошковая технология самораспрастраняющегося высокотемпературного

синтеза материалов/ А.П. Амосов, И.П. Боровинская, А.Г. Межанов / М:

Машиностроение – 1.- 2007. - 567 с.

4.

Способ получения лигатур для производства алюминиевых сплавов: па. 2542191 Рос.

Федерация: МПК С22С 35/00, С22С 1/03 / О.П. Чечушкин, Е.Б. Лазутова; заявитель

и патентообладатель Чечушкин Олег Павлович. – 2013150654/02; заявл. 13.11.2013;

опубл. 20.02.2015, Бюл. № 5.- 3 с.: ил.