К.т.н. Неженцев А.Б.

Национальный

технический университет Украины (КПИ), Киев, Украина

УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО

ТОРМОЖЕНИЯ КРАНОВых механизмов

Недостатком известных устройств динамического

торможения (УДТ) является нестабильный момент электродвигателя в процессе

торможения, изменяющийся в зависимости от частоты вращения ротора. В начале

динамического торможения момент двигателя увеличивается до максимальной

величины, а в конце, при малых частотах вращения ротора, - резко уменьшается.

Это не позволяет с высокой точностью осуществлять остановку грузоподъемных кранов.

Действительно, для асинхронного электродвигателя

справедливо:

М = 28,6·Rр·I2р

/ n , (1)

где М – момент электродвигателя в режиме

динамического торможения; Rр – сопротивление цепи ротора; Iр

– ток цепи ротора; n- частота вращения ротора.

В некоторых известных УДТ

осуществляется регулирование величины постоянного тока, который протекает по

обмоткам статора двигателя, в функции поддерживаемого постоянным выпрямленного

тока ротора. Однако, поддержание тока ротора Iр постоянным по

величине недостаточно для поддержания постоянным момента двигателя, так как в

процессе торможения изменяется частота вращения ротора n от номинальной до

нуля. Причем момент торможения двигателя будет изменяться обратно

пропорционально частоте вращения ротора, что не позволяет стабилизировать его

на одном уровне.

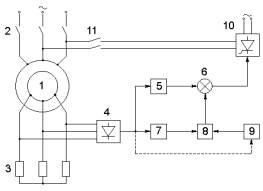

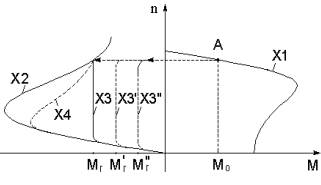

Предлагается УДТ для механизмов передвижения

и поворота грузоподъемных кранов, функциональная схема которого приведена на

рис. 1 [1], а его механические характеристики - на рис. 2.

УДТ содержит:

асинхронный электродвигатель 1 с фазным ротором, обмотка статора которого через

контакты 2 подключена к сети переменного тока, резисторы 3 и трехфазный

выпрямитель 4, подключенные к обмотке ротора. Выход выпрямителя 4 через умножитель

напряжения (квадратор) 5 присоединен к одному из входов блока управления 6. К

выходу выпрямителя 4, также подключен датчик частоты вращения 7, сигнал с

которого поступает на один из входов блока перемножения напряжений 8, другой

вход которого присоединен к задатчику 9. Выход блока 8 подключен ко второму

входу блока управления 6, выход которого соединен с входом управляемого выпрямителя

10. Последний через контакты 11 подключен к обмотке статора двигателя 1.

|

Рис. 1. Функциональная схема УДТ |

Рис. 2. Механические характеристики УДТ |

УДТ

работает следующим образом. В двигательном режиме электродвигатель 1 работает

на механической характеристике Х1 в точке А (см. рис.

2), соответствующей моменту сопротивления М0. При этом

контакты 2 в цепи статора двигателя замкнуты, а контакты 11 – разомкнуты (см. рис. 1). Для осуществления режима

динамического торможения контакты 2 размыкают, а контакты 11 – замыкают.

Вследствие этого в обмотку статора двигателя 1 поступает постоянный ток

возбуждения от выпрямителя 10. При этом двигатель переходит с механической

характеристики Х1 на характеристику Х2, которая выбирается из условий: -

обеспечения надежной остановки грузоподъемного крана с номинальным грузом (с

определенным запасом, зависящим от группы режима работы крана и расчетного

момента торможения); - обеспечения малой частоты вращения двигателя на нижнем

устойчивом участке характеристики.

В режиме динамического

торможения в обмотке вращающегося ротора индуктируется переменная ЭДС, в

результате чего в цепи ротора протекает ток. С выхода выпрямителя 4 напряжение

U(Iр) (пропорциональное выпрямленному току ротора Iр)

подается на вход умножителя напряжения 5, который превращает входной сигнал в

напряжение U(I2р), величина которого пропорциональна

квадрату выпрямленного тока ротора I2р. С выхода умножителя

напряжения 5 сигнал U(I2р) подается на один из входов

блока 6.

К выходу выпрямителя 4

также подключен датчик частоты вращения электродвигателя 7, от которого

выходной сигнал U(n), пропорциональный частоте вращения n ротора, поступает на

один из входов блока перемножения напряжений 8. На второй вход блока 8 подается

напряжение Uзад от задатчика 9, которое определяется необходимым

моментом торможения Мг (рис.

2). В блоке 8 формируется сигнал, который равняется произведению

напряжений U(n) и Uзад, и поступает на второй вход блока управления

6.

В блоке 6 сравниваются

оба входных сигнала U(I2р) и U(n)·Uзад, и в

зависимости от их соотношения формируется управляющий сигнал отрицательной

обратной связи Uу, подающийся на вход тиристорного выпрямителя 10. Если

величина U(I2р) меньше произведения U(n)·Uзад,

то на вход выпрямителя 10 подается сигнал, который обеспечивает угол управления

(сдвиг фаз), который равняется нулю. Вследствие этого ток возбуждения в обмотке

статора возрастает и также возрастает ток в цепи ротора. По мере возрастания

величины U(I2р) угол управления также увеличивается,

ограничивая при этом быстрое увеличение тока обмотки статора. При достижении

величины U(I2р) значения, равного произведению U(n)·Uзад,

на вход выпрямителя 10 подается сигнал, который обеспечивает угол управления

близкий к 90о. В этом случае ток возбуждения быстро уменьшается, в

результате чего уменьшается ток в цепи ротора и момент торможения. Если

величина U(I2р) снова станет меньше произведения U(n)·Uзад,

на вход выпрямителя 10 подается сигнал, обеспечивающий угол управления меньше

90о и приводящий к увеличению тока возбуждения и т.д.

Таким образом, в предложенном УДТ

осуществляется автоматическое регулирование тока возбуждения в функции

поддержания равенства:

U(I2р)

= U(n)·Uзад . (2)

Как видно из формулы (1) поддержание равенства (2) позволяет получать постоянный момент

торможения двигателя, и процесс торможения осуществляется по механической

характеристике Х3 (см. рис. 2).

Торможение

электропривода при разной нагрузке на валу двигателя (например, при перемещении

разных по весу грузов) должно осуществляться разными по величине моментами

торможения. Для этого задатчик напряжения 9, выполнен в виде датчика нагрузки

на валу двигателя 1. Тогда при малой нагрузке на валу двигателя напряжение Uзад

имеет также небольшую величину, поэтому поддержка равенства (2) осуществляется при низком уровне

тока ротора Ip. В этом случае момент торможения двигателя

(М′′г) также небольшой и процесс торможения

осуществляется по механической характеристике Х3′′.

В случае повышения

нагрузки на валу двигателя величина Uзад также увеличивается и

торможение осуществляется по механической характеристике Х3′ с постоянным

моментом М′г. При номинальной нагрузке двигатель работает на

механической характеристике Х3 с постоянным моментом Мг.

Таким образом, в зависимости от величины

нагрузки на валу двигателя автоматически изменяется величина момента торможения

двигателя. При этом снижаются динамические нагрузки элементов привода и

металлоконструкции машины, уменьшается раскачивание груза, что позволяет

осуществлять остановку крана или грузовой тележки с высокой точностью.

Предложенное УДТ может быть использовано в

приводах передвижения и поворота различных грузоподъемных кранов. Особенно

эффективным является его применение на кранах, к работе которых предъявляются

повышенные требования по точности остановки при высоких номинальных скоростях

(например, мостовые и козловые грейферные или магнитные краны, а также портальные

краны, которые осуществляют погрузочно-разгрузочные работы с вагонами, трюмами

судов, бункерами). Также предложенное УДТ целесообразно применять на кранах,

где наряду с высокой точностью остановки предъявляются жесткие требования к

плавности торможения (например, металлургические краны: разливочные, миксерные,

скрапозавалочные, колодцевые и др.).

Литература

1. Патент України №53022А, МКІ B66C13/22, B66C13/30, H02P3/24. Пристрій для керування гальмуванням електроприводів

кранових механізмів / Нєженцев О.Б., Будіков Л.Я., Аветісян

С.М.. - Опубл. 15.01.03. Бюл. № 1.