Технічні науки/

12. Автоматизовані системи керування

на виробництві

Чумак Л. І.,

Трень І. І., Лавренюк І. В.

Придніпровська

державна академія будівництва та архітектури

Академія

митної служби України

АВТОМАТИЗОВАНА СИСТЕМА КОНТРОЛЮ ТЕМПЕРАТУРНОГО РЕЖИМУ ПРОЦЕСУ ОБПАЛЮВАННЯ

КЕРАМІЧНОЇ ЦЕГЛИ

Незважаючи на великий асортимент керамічних виробів, різноманітність їхніх

форм, фізико-механічних властивостей і видів сировинного матеріалу, основні

етапи виробництва керамічних виробів є загальними і складаються з наступних

операцій: видобутку сировинних матеріалів, підготовки сировинної маси, формування

виробів (сирцю), сушіння сирцю, випалу виробів, обробки виробів (обрізки, глазуровання та інше) і впакування.

Випалом називається процес високотемпературної обробки матеріалів, у

результаті якої цегла-сирець перетворюється в камнеподібне

тіло, стійке проти механічних, фізичних і хімічних впливів.

Процес випалу умовно розділяють на три

періоди: нагріву до заданої температури, витримка при цій температурі і

охолодження.

Випал є завершальною стадією технологічного процесу. У піч сирець надходить

із вологістю 8-12%, і в початковий період відбувається його досушка.

В інтервалі температур 550-

При температурі 200-

Подальший підйом температури від 800°С до максимальної пов'язаний з

руйнуванням кристалічної решітки глинистих мінералів і значною структурною

зміною черепка, тому швидкість підйому температури сповільнюють до 100-150°С/ч.

По досягненні максимальної температури випалу виріб витримують для вирівнювання

температури по всій товщі його, після чого температуру знижують на 100-150°С, у

результаті виріб перетерплює усадку і пластичні деформації.

Потім інтенсивність при температурі нижче 800°С збільшується до 250-300°С/ч

і більше. Вироби з легкоплавких глин обпалюють при температурі 900-1100°С. У

результаті випалу, виріб здобуває камнеподібний стан,

високу водостійкість, міцність, морозостійкість і інші цінні будівельні

характеристики.

У процесі роботи було проведено теоретичне дослідження матеріалів, статей і

оглядової інформації. Були виявлені розробки і технічні рішення, що представляють

інтерес для даної теми. Метою роботи є підвищення точності регулювання процесу

випалу керамічної цегли. Для цього пропонуємо спосіб регулювання температурного

режиму процесу випалу в тунельній печі представлений на рис.1.

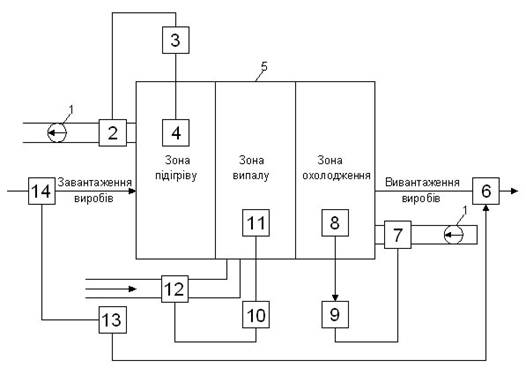

Блок-схема системи автоматизації процесу випалу в тунельній печі приведена

на рис.1. У систему входять вузли: регулювання на певних позиціях зони випалу

температурного режиму за допомогою спеціальних пристроїв; підтримки

аеродинамічного режиму в печі; керування проштовхуванням вагонеток у піч.

Рис.1 Блок-схема

регулювання роботи тунельної печі:

1 - вентилятор; 2 - регулювальний орган розрідження; 3- регулятор

розрідження; 4 - датчик розрідження; 5 - тунельна піч; 6 - регулювальний орган

по вивантаженню; 7 - регулювальний орган тиску; 8 - датчик тиску; 9 - регулятор

тиску; 10 - регулятор температури; 11 - датчик

температури; 12 - регулювальний орган температури; 13 - контролер; 14 - регулювальний

орган по завантаженню.

На рис. 2 представлений алгоритм підвищення точності регулювання за рахунок

стабілізації часу знаходження виробів у зоні витримки.

Згідно з [1] було розроблено алгоритм підвищення точності регулювання

параметрів роботи тунельної печі, програму для ЕОМ температурного режиму

процесу обпалювання, що дозволить зменшити брак продукції та скоротити витрати

теплоносія.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 2 Алгоритм

підвищення точності регулювання за рахунок стабілізації часу знаходження

виробів.

Література:

1. Авторское свидетельство №863987 СССР.

«Способ автоматического регулирования непрерывно действующей печи». А.Н.Авельев, С.Н.Юров. Бюллетень изобретения.-1981г.

2. Леенсон

А.И. «Автоматизация производственных процессов на заводах строительного

кирпича». - Л.: Стройиздат, 1975г.