жгутообразователя в банки [4-10].

Дальнейшее развитие машин с прямой передачей доз может происходить путем

улучшения наиболее значимых в настоящее время показателей: повышением точности

дозирования, уменьшением потерь продукта и энергозатрат на реализацию процесса.

Однако практическое

решение этой задачи значительно усложнено тем, что параметрические показатели

жгутоформующих машин взаимосвязаны. Нельзя, например, решать вопрос повышения

производительности машины вне связи ее с точностью дозирования продукта по

массе и, наоборот, нельзя также решать задачу снижения энергозатрат на

функционирование машины в отрыве от интенсификации процесса жгутообразования и

времени формирования доз.

Проанализируем взаимосвязь

упомянутых показателей с учетом особенностей процесса дозирования рыбы

жгутоформующими машинами.

Степень уплотнения рыбы,

достигаемая различными способами (прессованием, вибрацией, комбинацией

прессования с вибрацией и т.п.), зависит при прочих равных условиях не от

объемного, а от массового количества уплотняемой рыбы. При вибрации плотность

рыбы в данной точке жгутообразователя оказывается тем большей, чем больше масса

вышележащего столба рыбы. Уплотнение прекращается тогда, когда суммарная сила

сопротивления уплотняемой рыбы становится равной усилию поля вибрации или

пуансона пресующего механизма, причем сила сопротивления рыбы при прочих равных

условиях зависит от ее массы. Поэтому при дозировании, основанном не только на

массовом, но и на объемном и временном принципах образования дозы, важно знать,

с какой точностью в полученной порции рыбы отобрано ее массовое количество.

Процесс дозирования рыбы

жгутоформующей машиной включает четыре последовательно выполняемые операции:

подачу тушек рыбы в жгутообразователь (продуктопровод), формирование рыбного

жгута, отрезание дозы от жгута, выдача дозы в банку [8 – 10]. Очевидно, что такие

машины реализуют ступенчатый процесс дозирования, который включает дозирование

рыбы для образования рыбного жгута и дозирование при отрезании от жгута дозы

перед подачей ее в банку. При образовании жгута используют временной принцип

дозирования путем равномерной подачи в продуктопровод требуемого количества

рыбы в единицу времени. Возможна подача рыбы как с постоянным объемным

расходом, так и с постоянным массовым расходом. На практике реализуется первый

случай:

![]() ,

(1)

,

(1)

где ![]() - масса дозы;

- масса дозы;

![]() - величина постоянного

объемного расхода;

- величина постоянного

объемного расхода;

![]() - массовая плотность

рыбы;

- массовая плотность

рыбы;

![]() - время формирования

дозы.

- время формирования

дозы.

Дозу рыбы перед подачей в

банку получают объемным дозированием посредством мерного стакана, сопрягаемого

с продуктопроводом:

![]() , (2)

, (2)

где V – объем полученной дозы.

Время ![]() определяет степень

уплотнения рыбы при вибрации жгутообразователя и в конечном результате –

точность процесса дозирования. Опыт эксплуатации машин типа ИНА показал, что

при оптимальных значениях частоты и амплитуды колебаний продуктопровода время

формирования дозы требуемой массовой плотности составляет около 24 с. Это время

связано с периодом рабочего цикла

определяет степень

уплотнения рыбы при вибрации жгутообразователя и в конечном результате –

точность процесса дозирования. Опыт эксплуатации машин типа ИНА показал, что

при оптимальных значениях частоты и амплитуды колебаний продуктопровода время

формирования дозы требуемой массовой плотности составляет около 24 с. Это время

связано с периодом рабочего цикла ![]() машины:

машины:

![]() , или

, или ![]() .

(3)

.

(3)

С другой стороны,

поскольку для машины с одним жгутообразователем

![]() ,

,

то ![]() ,

(4)

,

(4)

где ![]() - число доз,

эквивалентное длине жгутообразователя;

- число доз,

эквивалентное длине жгутообразователя;

![]() - длина жгутообразователя;

- длина жгутообразователя;

![]() - высота дозы;

- высота дозы;

![]() - производительность

машины, доз/мин (банок/мин).

- производительность

машины, доз/мин (банок/мин).

Из формул (3) и (4)

следует, что при постоянных значениях ![]() и

и ![]() уменьшение периода

рабочего цикла, а следовательно, повышение производительности машины возможно

только путем увеличения числа одновременно формируемых доз, т.е. увеличением

длины жгутообразователя.

уменьшение периода

рабочего цикла, а следовательно, повышение производительности машины возможно

только путем увеличения числа одновременно формируемых доз, т.е. увеличением

длины жгутообразователя.

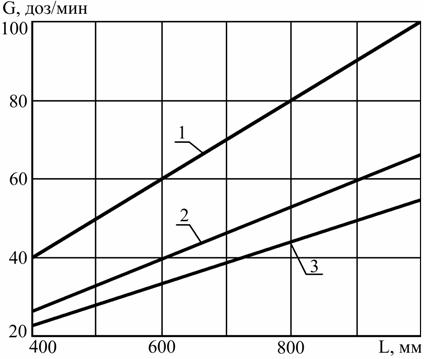

На рисунке даны

зависимости, характеризующие изменение производительности жгутоформующей машины

как функции длины продуктопровода. Кривые 1, 2 и 3 получены для машины с одним

продуктопроводом при ![]() с и постоянных значениях

с и постоянных значениях ![]() , соответственно равных 25; 37,5 и 46 мм.

, соответственно равных 25; 37,5 и 46 мм.

Формула (4) и рисунок

раскрывают причину понижения фактической производительности набивочных машин

типа ИНА относительно их паспортной (или проектной) производительности (60

доз/мин). Так, фактическая производительность машины ИНА – 115, длина

жгутообразователя которой 600 мм, а время формирования дозы 24 с, в

производственных условиях при наполнении банок № 2 (h = 25 мм), № 3 (h = 37,5 мм) и № 8 (h = 46 мм) соответственно составляет

60, 40 и 32 дозы/мин. Эти данные хорошо согласуются с зависимостями,

представленными на рисунке. Как видно, потенциал производительности набивочной

машины ИНА – 115 в полной мере используется лишь при наполнении банки № 2.

Анализ формулы (4)

показывает, что при ![]() величины

величины ![]() и

и ![]() взаимосвязаны, поэтому

прогнозировать величину теоретической производительности машины необходимо с

учетом длины жгутообразователя, которая должна удовлетворять условию

взаимосвязаны, поэтому

прогнозировать величину теоретической производительности машины необходимо с

учетом длины жгутообразователя, которая должна удовлетворять условию

![]() ,

(5)

,

(5)

где ![]() - высота дозы,

зависящая от номера наполняемой банки;

- высота дозы,

зависящая от номера наполняемой банки;

![]() - производительность,

прогнозируемая при проектировании набивочной машины.

- производительность,

прогнозируемая при проектировании набивочной машины.

При значениях τф = 24 c; h (мм): 1 – 25,

2 – 37,5 и

3 – 46

Рис. 1. Зависимость функции G = f(L, τф, h)

от L

Без учета указанной

взаимосвязи исключена возможность реализации проектной производительности машин

типа ИНА при наполнении банок с высотой дозы более 25 мм.

Следует отметить, что при

постоянных значениях ![]() и

и ![]() увеличение фактической

производительности машины выше значений, определяемых формулой (4),

нецелесообразно, поскольку оно приводит к уменьшению времени формирования доз.

Это ухудшает процесс жгутообразования и снижает точность дозирования.

увеличение фактической

производительности машины выше значений, определяемых формулой (4),

нецелесообразно, поскольку оно приводит к уменьшению времени формирования доз.

Это ухудшает процесс жгутообразования и снижает точность дозирования.

Увеличение времени

нахождения продукта в энергетическом поле вибрации с целью повышения

равномерности плотности доз неизбежно приводит при прочих равных условиях к

снижению производительности машины и наоборот. На примере набивочных машин типа

ИНА видно. что без учета взаимосвязи технологических и конструктивных факторов,

определяющих процесс дозирования, нельзя обеспечить эффективную работу

жгутоформующих машин для наполнения банок рыбой.

Критерием точности

дозирования при использовании того или иного способа образования доз служит

относительная массовая погрешность. Определим относительную массовую

погрешность при дозировании рыбы с постоянным объемным расходом. Полный

дифференциал функции (1)

.

(6)

.

(6)

С учетом первичных ошибок

![]() из (6) получим

из (6) получим

.

(7)

.

(7)

Частные производные при

первичных ошибках составляют

;

;  ;

;  .

(8)

.

(8)

Абсолютная ошибка

дозирования по массе

![]() .

(9)

.

(9)

Относительная массовая

погрешность ![]() дозирования рыбы на

образование дозы составит, %:

дозирования рыбы на

образование дозы составит, %:

.

(10)

.

(10)

Поскольку при постоянных

значениях ![]() и

и ![]() увеличение

производительности машины с одним продуктопроводом возможно лишь при уменьшении

времени

увеличение

производительности машины с одним продуктопроводом возможно лишь при уменьшении

времени![]() , следует заключить, что без учета взаимосвязи показателей

, следует заключить, что без учета взаимосвязи показателей ![]() и

и ![]() исключается

возможность дальнейшего совершенствования существующих набивочных машин.

исключается

возможность дальнейшего совершенствования существующих набивочных машин.

Период рабочего цикла

жгутоформующей машины с одним продуктопроводом ![]() представляет собой

функцию технологического

представляет собой

функцию технологического ![]() и конструктивного

и конструктивного ![]() факторов. Если

исчерпаны возможности практического уменьшения

факторов. Если

исчерпаны возможности практического уменьшения ![]() и соответствующего повышения

производительности, то можно изменить структуру реализации процесса, что, как

правило, связано с изменением схемы построения машины. В этом аспекте

перспективны машины с несколькими жгутообразователями, например карусельные

набивочные машины [9, 11]. Производительность такой машины

и соответствующего повышения

производительности, то можно изменить структуру реализации процесса, что, как

правило, связано с изменением схемы построения машины. В этом аспекте

перспективны машины с несколькими жгутообразователями, например карусельные

набивочные машины [9, 11]. Производительность такой машины

![]() ,

(11)

,

(11)

где ![]() - производительность

карусельной машины;

- производительность

карусельной машины;

![]() - число жгутообразователей;

- число жгутообразователей;

![]() - частота вращения

карусели;

- частота вращения

карусели;

![]() - период

кинематического цикла;

- период

кинематического цикла; ![]() .

.

С учетом формулы (4)

получено

![]() ,

(12)

,

(12)

где ![]() - производительность

одного продуктопровода в составе машины.

- производительность

одного продуктопровода в составе машины.

Из формулы (12) следует,

что при постоянных значениях ![]() и

и ![]() производительность карусельной

набивочной машины растет соответственно числу продуктопроводов без уменьшения

времени

производительность карусельной

набивочной машины растет соответственно числу продуктопроводов без уменьшения

времени ![]() , т.е. без снижения точности дозирования.

, т.е. без снижения точности дозирования.

Выводы. Взаимосвязь производительности и точности дозирования в машинах для

наполнения банок рыбой определяется влиянием на процесс комплекса факторов,

наиболее значимыми из которых являются время нахождения продукта в поле

вибрации и длина жгутообразователя.

Отсутствие учета

взаимосвязи показателей производительности и погрешности массового дозирования

продукта исключает возможность практической реализации потенциала

производительности жгутоформующих машин.

Задачу совершенствования

жгутоформующих машин для наполнения банок рыбой следует решать в контексте

взаимосвязи технологических и конструктивных факторов.

Литература:

1. Горлатов А.С.

Совершенствование набивочных машин в рыбоконсервном производстве / А.С.

Горлатов // Совершенствование процессов, машин и аппаратов рыбоперерабатывающих

произв.: Сб. науч. тр. КТИРПХ. – Калининград, 1992. – С. 28 – 46.

2. Горлатов А.С.

Исследование и разработка оборудования для рыбоконсервного и пресервного

производств. / А.С. Горлатов // Сб. науч. ст. – Калининград: УОП КГТУ, 1997. –

164 с.

3. Горлатов А.С.

Совершенствование карусельных жгутоформующих машин для наполнения банок рыбой /

А.С. Горлатов, А.А. Желнина // Новое в технике и технологии произв. пищ.

продуктов: Межвуз. сб. науч. тр. КГТУ. – Калининград, 1998. – С. 60 – 72.

4. Горлатов А.С. Анализ

работы набивочной машины с прямой передачей дозы продукта из рыбовода в банку /

А.С. Горлатов, И.В. Архипова // Современные технологии и оборуд. для перераб.

гидробионтов: Сб. докл. науч.-техн. конф. МНАРФ. – Мурманск, 1994. – С. 149 –

154.

5. Горлатов А.С.

Совершенствование набивочных машин путем улучшения кинематики и динамики

механизмов привода / А.С. Горлатов, А.К. Друсейк // Прогрессивные технологии,

машины и механизмы в машиностроении: Тез. докл. междунар. науч. – техн. конф.

БАЛТТЕХМАШ – 98. – Калининград, 1998. – С. 115-116.

6. Горлатов А.С.

Прогрессивная жгутоформующая машина для наполнения банок рыбой / А.С. Горлатов,

Н.В. Шкулепа // Прогрессивные технологии, машины и механизмы в машиностроении:

Сб. докл. междунар. науч.-техн. конф. БАЛТТЕХМАШ – 2000. Т. 2. – Калининград,

2000. – С. 147.

7. Горлатов А.С. Новые жгутоформующие

машины для наполнения банок рыбой / А.С. Горлатов // Современные средства

воспроизводства и использования водных биоресурсов: Сб. тез. докл. на

науч.-техн. симпозиуме 7-й Междунар.

выставки ИНРЫБПРОМ – 2000. Т.3. – Спб., 2000. – С. 92-94.

8. Пат. 2116946 РФ, МПК

В65В 25/06. Устройство для наполнения банок продуктом / А.С. Горлатов, Ю.А.

Ахметшина, (Россия). - № 96116586/13. – Заявлено 14.08.96. – Опубл. 10.08.98. –

Бюл. № 22.

9. Пат. 2125005 РФ, МПК

В65В 25/06. Устройство для наполнения банок продуктом / А.С. Горлатов, И.А.

Ключевская, (Россия). - № 96116784/13. – Заявлено 18.08.96. – Опубл. 20.01.99.

– Бюл. № 2.

10. Пат. 2125006 РФ, МПК

В65В 25/06. Устройство для наполнения банок продуктом / А.С. Горлатов, Е.Н.

Сесюк, (Россия). - № 97100801/13. – Заявлено 22.01.97. – Опубл. 20.01.99. –

Бюл. № 2.

11. Пат. 2131834 РФ, МПК

В65В 25/06. Машина для наполнения банок продуктом / А.С. Горлатов, А.А. Желнина,

(Россия). - № 98106493/13. – Заявлено 09.04.98. – Опубл. 20.06.99. – Бюл. № 17.