Технические

науки/8, Обработка материалов в машиностроении

Кралюк М.А.

Донецкий научно-исследовательский институт судебных экспертиз

ИССЛЕДОВАНИЕ СТРУКТУРНЫХ

ПРЕВРАЩЕНИЙ В МЕДИ В

РЕЗУЛЬТАТЕ

КОМБИНИРОВАННОЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИИ

Применение комбинированной

пластической деформации предоставляет возможности разработки новых эффективных

технологий обработки материалов, с помощью которых можно получить улучшение

комплекса механических и физических свойств вследствие интенсивного изменения

структуры. Поэтому ученые всего мира занимаются проблемами деформации разных материалов.

До сих пор остаются не

решенными многие вопросы. Практически не изучены процессы эволюционной

трансформации структуры под действием приложения комбинированных напряжений, и

особенно при смене направления деформирования на противоположное. Вместе с этим

не рассмотрены вопросы относительно получения комплекса физико-механических

свойств, которые прямым образом зависят от структурных изменений. Поэтому целью

данной работы явилось исследование эволюции микроструктуры в меди в результате комбинированной

пластической деформации (КПД) растяжением с кручением.

Такую схему деформации

выбрано не случайно. Кручение – это метод, с помощью которого наиболее точно

можно определить деформации и напряжения для пластичных материалов, а

растяжение позволяет реализовать более жесткую схему деформации по сравнению со

сжатием. Помимо этого, образец, который подлежит растяжению, получает

равномерное распределение нормальных напряжений в любом поперечном сечении образца

и равномерное распределение (в первом приближении) касательных напряжений по радиусу

сечения.

Материал

и методика эксперимента

Исследования

выполнены на образцах Æ

Результаты

эксперимента и их обсуждение

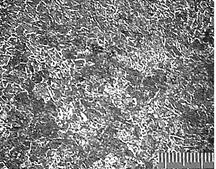

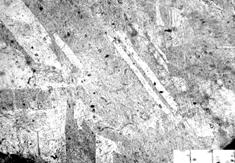

В

результате проведения металлографического анализа

установлено, что структура исходного образца № 0 после волочения имеет

относительно равновесную, мелкодисперсную структуру как в продольном, так и

поперечном сечениях. Однако, в продольном сечении видна вытянутость зерен в

направлении действия первичной деформации, т. е. в результате ХПД в

меде образуется текстура деформации. Дальнейший отжиг при температуре 500 оС

в течении 1 часа приводит к образованию в поперечном сечении

частично рекристаллизованной, равномерной и дисперсной

структуры, а в продольном – равномерной, мелкозернистой и вытянутой

(рис. 1).

а б

а – после

отжига

500ºС в течении 1 ч в продольном сечении;

б – после

отжига

500ºС в течении 1 ч в поперечном сечении;

Рисунок 1 – Микроструктура

меди марки М1 (распределение

между участками 10 мкм)

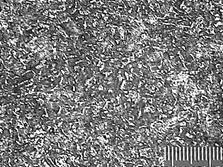

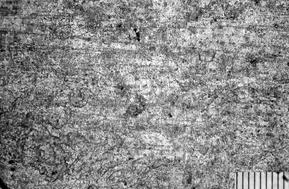

КПД

растяжением с одновременным кручением (в одном направлении) в продольном

сечении приводит к измельчению зерен, образованию двойников, а также

к искривлению и миграции границ исходных зерен. В объеме отдельных зерен на

поверхности образца формируется субзеренная структура с четко выраженными

тонкими замкнутыми субграницами. При этом некоторые субзерна заметно

крупнее

остальных, которые с ними граничат, что указывает на неодновременное

развитие процесса фрагментации во всем объеме образца из-за благоприятной ориентации

отдельных зерен (рис. 2, а). Именно в них начинается процесс фрагментации, который постепенно распространяется

с ростом степени деформации.

В это время в

поперечном сечении за счет плоских скоплеий дислокаций происходит образование

полос скольжения под углом 45˚ к оси деформации, в которых видно наличие

большого количества плоских субграниц. Сложная картина микроструктуры

наблюдается между этими полосами скольжения: вытянутые в направлении приложения

касательных напряжений зерна разного размера с искривленными границами окружены

по периметру очень мелкими равновесными зернами, что может подтвердить

протекание рекристаллизации «in situ» (рис.

2, б, в).

а б

в г

д

а – образец № 1, продольное

сечение;

б, в – образец № 1, поперечное сечение;

г – образец № 9, продольное

сечение;

д – образец № 9, поперечное сечение;

Рисунок 2 – Микроструктура

медного образца № 1 после комбинированной деформации растяжением

с кручением (N1 = 25 оборотов, N2 = 0 оборотов) и

образца

№9 (N1 = 25 оборотов, N2 = 2 оборота); распределение

между участками 10 мкм

Образование субграниц в теле зерна объясняют [1]

наличием множественного скольжения и одновременным передвижением дислокаций

разных систем, которые сталкиваются и переплетаются в теле зерен, не достигая высокоугловых

границ-барьеров. Действительно, такое

развитие событий способствует возникновению субзеренной структуры в объеме исходных

зерен и не допускает скопление дислокаций в областях возле границ. Такие образования плоских

и обьемных (замкнутых) субграниц в соответствии с данными [2-4] указывают на то,

что в нашем случае комбинированная деформация растяжением

с кручением со степенью деформации ε = 67 % (образец № 1: N1 = 25 оборотов, N2 = 0 оборотов) способствует активному протеканию в теле медной

проволоки процессов динамической полигонизации.

Осуществление буквально

2-х оборотов в противоположном направлении (N1=25, N2=2) приводит

к образованию в микроструктуре продольного сечения меди большого количества

субграниц как внутри зерен, так и за их пределами. Эти субграницы на поверхности

в больинстве своем уже имеют замкнутый вид. Видно скопление полос скольжения

внутри зерна. Скопления субзерен по 3-4 исчезают, возникают новые отдельные

субзерна в теле зерен, что, возможно, связано с частичной аннигиляцией и

образованием новых дефектов кристаллического строения при смене направления

вращения (при этом количество аннигилирующих дефектов превышает количество

дефектов вновь образующихся) (рис.

Такие

структурные изменения (возникнвение большого количества плоских скоплений

дислокаций в деформированном

объеме материала, которые образуют субграницы) должны

способствовать общему росту значений микротвердости вдоль сечения образца. И

действительно, она составляет 815 Н/мм2, что на 51 Н/мм2

больше чем у образца № 1, который вращался только в одном

направлении, и на 89 Н/мм2 больше чем у

образца в исходном состоянии.

В

поперечном же сечении в целом картина микроструктуры остается подобной микроструктуре в

этом же сечении при кручении лишь в одном направлении (образец № 1), однако,

наблюдается общее уменьшее размера зерен, и на поверхности структура состоит

из полностью мелких, достаточно равновесных зерен. Изменениям

подверглись и полосы скольжения, которые стали тоньше тех, которые имеются в

поперечном сечении образца № 1 (рис. 2, д).

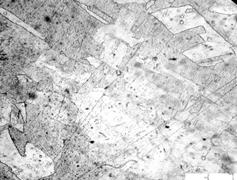

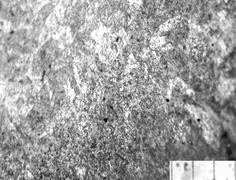

При анализе

микроструктуры образца № 6 (N1 = 25 оборотов, N2 = 5 оборотов) установлены

значительные изменения как в продольном, так и поперечном сечениях. Так, на

поверхности медного образца № 6 в продольном сечении образуется

частично рекристаллизованная структура, которая не видна в центральных объемах (рис. 3, а, б).

а б

в

г

а – продольное

сечение

(поверхность);

б – продольное

сечение (центр);

в – поперечное счение (поверхность);

г – поперечное сечение (центр);

Рисунок 3 – Микроструктура

медного образца № 6 после комбинированной деформации растяжением с кручением (N1 = 25 оборотов, N2 = 5 оборотов); распределение

между участками 10 мкм

Крупные

зерна измельчены, однако, еще остались относительно крупными и вытянутыми,

количественно их стало больше по сравнению с образцом № 9 (N2 = 2 оборота) (рис.

Сравнивая состояние

микроструктуры в поперечном сечении образцов № 9 (N1 = 25 оборотов, N2 = 2 оборота) и № 6 (N1 = 25 оборотов, N2 = 5 оборотов) можно сказать, что

увеличение количества оборотов от двух до пяти приводит к тому, что

относительно большие зерна имеют четко выраженные границы и растут (рис. 2, д;

рис. 3, в, г). Это происходит,

возможно, в результате продолжения протекания процесса динамической полигонизации,

при котором количество аннигилирующих дислокаций и точечных дефектов превышает

количество дислокаций, которые вновь образовались при дальнейшем увеличении

количества оборотов в противоположную сторону.

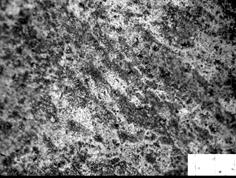

При увеличении

количества оборотов при отмотке до 10 (образец № 7 (N1 = 25 оборотов, N2 = 10 оборотов)) микроструктура центральных

областей продольного сечения и в полном объеме поперечного сечения становится полностью

рекристаллизованной. На поверхности

продольного сечения уже прошел процесс собирательной рекристаллизации,

повлекший вновь образование крупных зерен, которые практически освободились от

субструктур (рис. 4).

![]()

![]()

![]()

а

б в

а – продольное

сечение (центр);

б

– продольное сечение (поверхность);

в – поперечное сечение;

Рисунок 4 – Микроструктура

медного образца № 7 после комбинированной деформации растяжением с кручением (N1 = 25 оборотов, N2 = 10 оборотов); распределение

между участками 10 мкм

Известно [5], что

рекристаллизация сопровождается снижением электросопротивления до значений в

исходном недеформированном сосоянии. Проведение исследования изменения значений

электросопротивления после реализации различных комбинаций деформирования показало, что

изменение направления вращения на противоположное ведет к падению значений электросопротивления.

Так, значение электросопротивления образца № 7 (ρ = 1,948 Ом*м)

практически приблизилось к значению в исходном состоянии (ρ = 1,945

Ом*м), что также указывает на протекание

процесса рекристаллизации.

Дальнейшее

увеличение количества оборотов при изменении направления вращения на

противоположное приводит к циклическому повторению изменений в микроструктуре,

которые рассмотрены выше.

За счет увеличения

степени деформации (до ε ≈ 340 %) происходит образование равномерной

мелкодисперсной структуры с ультрамелким зерном размером ~ 1 мкм, вместе

с этим увеличивается количество переходных полос и полос сдвига, которые

становятся местом зарождения центров рекристаллизации. Зародыш на начальных

стадиях имеет сильно вытянутую форму, а дальнейшая быстрая миграция

высокоугловых границ в поперечном сечении делает новое зерно относительно

равновесным.

Выводы:

холодная

комбинированная деформация кручением с растяжением при изменении

направления вращения при кручении на противоположное способствует развитию в

теле меди М1 процессов динамической полигонизации и динамической рекристаллизации,

которые имеют циклический характер при постепенном увеличении количества

оборотов при отмотке. Увеличение степени деформации сопровождается измельчением

зерна, что в результате способствует получению структуры с ультрамелким зерном

размером

~ 1 мкм.

Литература

1. Мазурский М.И., Еникеев Ф.У. Влияние способа

высокотемпературного нагружения на особенности дислокационного скольжения и

структурных перестроек в титановом сплаве ВТ22 при малых деформациях // Физика

металлов и металловедение. -1999. -Т. 88. -№ 5.- С. 90- 94.

2. Золотаревский В.С. Механические свойства

металлов. –М.: МИСИС, -1998. – 400 с.

3. Деформационное упрочнение и разрушение

поликристаллических металлов / Трефилов В.И., Моисеев В.Ф., Печковский Э.П. и

др.- Киев: Наук. думка, -1989.- 256 с.

4. Херцберг Р.В. Деформация и

механика разрушения конструкционных материалов. - М.: Металлургия, -1989. – 576

с.

5. Лившиц Б.Г. Металлография.- М.: Металлургия, -1990.-

236 с.

Дата

отправки статьи 26 июня 2007 года.

Сведения об авторе:

Кралюк Марина

Александровна, Донецкий НИИ судебных экспертиз, младший научный сотрудник.

Донецк-102, ул. Ливенка-4, тел (062) 302-80-39.