Математика / Математическое моделирование

К.т.н. Дюнова Д. Н., к.т.н. Зурабов А. Т.,

асп. Яковенко И. С.

Северо-Кавказский горно-металлургический

институт

(Государственный технологический

университет)

Математическая модель

процесса переработки

вельц-окислов в

производстве цинка

Процесс переработки

вельц-окислов и пылей цинкового производства осуществляется

гидрометаллургическим способом. Выщелачивание указанных материалов проводят отработанным

электролитом с добавлением серной кислоты для компенсации ее потерь. Технологически

цель процесса сводится к обеспечению максимального извлечения в раствор ценных

компонентов (цинка и кадмия) из вельц-окислов, редких элементов и ограничению

содержания в растворе вредных примесей.

В результате исследования процесса

переработки вельц-окислов цинкового производства как объекта управления выделены основные группы его параметров.

Входными параметрами являются расход вельц-окислов и отработанного электролита.

Цинк и кадмий извлекаются в раствор, расход которого является основным выходным

параметром. Полученный раствор возвращается в основную ветвь цинкового

производства. Также выходными параметрами являются свинцовый и медно-хлорные

кеки, подвергаемые дальнейшей переработке. Возмущающее воздействие на ход

процесса оказывают химические составы вельц-окислов, пылей и отработанного

электролита.

С целью исследования процесса переработки

вельц-окислов и изучения его характеристик интерес представляет получение

математической модели, позволяющей определять количество получаемых продуктов

рассматриваемого производственного передела на основе информации о количестве

поступающих на переработку материальных потоков и их химических составах.

Математическую модель процесса представим

в виде совокупности балансовых соотношений по объемным расходам материальных

потоков и их основных компонентов.

Количество цинковых растворов от

выщелачивания вельц-окислов определяется из соотношения:

![]() , (1)

, (1)

где ![]() – количество

вельц-окиси, т/сут;

– количество

вельц-окиси, т/сут; ![]() - коэффициент

механических потерь вельц-окиси,

- коэффициент

механических потерь вельц-окиси, ![]() ,

, ![]() - извлечение

цинка и кадмия в раствор соответственно;

- извлечение

цинка и кадмия в раствор соответственно; ![]() ,

, ![]() – содержание

цинка и кадмия в вельц-окиси соответственно, %;

– содержание

цинка и кадмия в вельц-окиси соответственно, %; ![]() ,

, ![]() - относительная

атомная масса цинка и кадмия соответственно;

- относительная

атомная масса цинка и кадмия соответственно; ![]() - молекулярная

масса серной кислоты;

- молекулярная

масса серной кислоты; ![]() - содержание

серной кислоты в отработанном электролите, г/л.

- содержание

серной кислоты в отработанном электролите, г/л.

Уточненное количество получаемого раствора

определяется из соотношения:

![]() , (2)

, (2)

где

![]() - остаточное

содержание меди в получаемом растворе, г/л;

- остаточное

содержание меди в получаемом растворе, г/л; ![]() - атомная

масса меди.

- атомная

масса меди.

Балансовые соотношения по основным

компонентам раствора имеют вид:

![]() , (3)

, (3)

где ![]() - содержание

цинка в растворе, г/л;

- содержание

цинка в растворе, г/л; ![]() - количество

отработанного электролита, т/сут;

- количество

отработанного электролита, т/сут;

![]() , (4)

, (4)

где ![]() - содержание

цинка в растворе, г/л;

- содержание

цинка в растворе, г/л; ![]() - количество

отработанного электролита, т/сут;

- количество

отработанного электролита, т/сут;

![]() (5)

(5)

где ![]() - содержание

меди в растворе, г/л;

- содержание

меди в растворе, г/л;

![]() , (6)

, (6)

где ![]() - содержание

серной кислоты растворе, г/л.

- содержание

серной кислоты растворе, г/л.

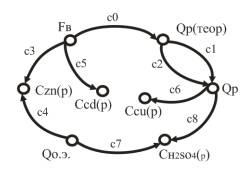

На основе соотношений (1) – (6) получена

топологическая модель процесса переработки вельц-окислов виде сигнального графа. Вершины графа соответствуют

переменным модели, ветви коэффициентам или передаточным функциям,

характеризующим связь между переменными.

Рис. 1. Сигнальный граф процесса переработки

вельц-окислов

Коэффициенты передач графа описываются соотношениями:

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

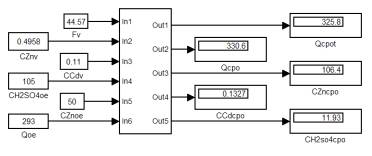

Топологическая модель объекта была реализована в

приложении Simulink (MATLAB) (рис.2).

Рис. 2. Simulink

–модель процесса переработки вельц-окислов

Полученная математическая модель позволяет получить статические характеристики процесса и может быть использована при проектировании новых и анализе функционирования действующих гидрометаллургических систем, а также для решения вопросов по установлению расходных норм по сырью, технологическим показателям и определению неучтенных потерь компонентов сырья в условиях промышленной эксплуатации.