Д.т.н., проф.Ткач Е.В., Ткач С.А. – студент (МГСУ),

К.т.н., доц.Рахимов М.А.,к.т.н. Рахимова Г.М., к.т.н.,доц.Серова Р.Ф. (КарГТУ)

Технология

и свойства фигурных элементов мощения, изготовленных из мелкозернистой бетонной смеси с

гидрофобизирующим органоминеральным

модификатором.

В настоящее время строительные организации

России ориентированы не на изготовление собственных модификаторов, а на импорт

их большей частью из стран Европы и

Китая. С целью организации и проведения опытно-производственных работ по

внедрению предлагаемых технических решений, в частности изготовлению фигурных

элементов мощения из гидрофобизированного бетона, модифицированного добавкой

типа ГДМ, нами был изучен опыт производства аналогичной продукции на

предприятиях строительной индустрии ближнего и дальнего зарубежья [1, 2].

Для проведения

производственно-экспериментальных работ был определен ряд задач, в число

которого вошли: выбор базового предприятия, технико-экономический анализ

возможности применения предлагаемых

технических решений в его условиях;

разработка технологической схемы производства фигурных элементов мощения из

модифицированного бетона с применением основного заводского технологического

оборудования; освоение технологии изготовления изделий на основе предлагаемого

состава бетона; разработка технической документации. Изготавливаемые изделия

должны соответствовать ГОСТу 17608-91 «Плиты бетонные тротуарные».

В работу были включены

заводские составы бетона и составы, подобранные с предлагаемым модификатором типа ГДМ (таблицы 1).

Таблица 1 – Рабочие составы

для приготовления мелкозернистой

бетонной смеси

|

Модификатор, % от массы цемента |

Мкр песка |

Вяжущее:Песок |

Жесткость смеси, с |

В/Ц |

|

Без добавки |

2,26 |

1:3,5 |

15 |

0,42 |

|

10% ГДМ-С |

2,26 |

1:3,5 |

15 |

0,35 |

|

16% ГДМ-Т |

2,26 |

1:3,5 |

10-15 |

0,33 |

Качество применяемых сырьевых материалов

соответствовало требованиям действующих технических документов. Приготовление

бетонной смеси осуществляли следующим образом: вначале в роторно-пульсационном

аппарате активировали предлагаемый органоминеральный модификатор типа ГДМ,

затем одновременно отдозированные сырьевые материалы (цемент и песок) совмещали

с частью воды в высокоскоростном смесителе. Далее совмещали полученную

активированную водную суспензию с остальными

сырьевыми компонентами бетонной смеси.

Из полученной мелкозернистой смеси в

формовочном цехе на вибропрессе марки

ВИПР 1-2м формовали плиты бетонные

тротуарные марок 4П и 5П.

Основные физико-механические свойства

полученного по сокращенному режиму гидрофобизированного мелкозернистого бетона

приведены в таблице 2.

Таблица 2 – Физико-механические свойства гидрофобизированного

мелкозернистого бетона

|

Модификатор, % от массы цемента |

В/Ц |

Прочность бетона на сжатие, МПа |

Водопоглощение, % |

Истираемость, г/см2 |

|

|

1 сут. |

28 сут |

||||

|

Без добавки |

0,42 |

4,8 |

22,0 100 |

12,4 100 |

0,98 100 |

|

10% ГДМ-С |

0,35 |

18,7 |

50,1 226,6 |

3,9 31,40 |

0,42 42,85 |

|

16% ГДМ-Т |

0,33 |

21,8 |

58,9 266,5 |

2,8 22,58 |

0,51 52,00 |

С учетом рекомендаций [3, 4] и

наработанного опыта на предприятии были

проведены работы по сокращению продолжительности тепловой обработки. Полученные

результаты позволили считать оптимальный режим тепловой обработки модифицированного бетона 2+3+3+1,5ч при

изотермическом прогреве 80°С, т.е. в производственных условиях можно снизить

энергозатраты на тепловую обработку бетона почти в 2 раза. Анализ полученных результатов таблицы 2

показывает, что качество полученных изделий высокое. В среднем прочность мелкозернистого и бетона с

органоминеральным модификатором типа ГДМ через 28 суток после пропаривания

возрастает в 2,3 и 2,6 раза. Существенно улучшаются и другие характеристики гидрофобизированного бетона: водопоглощение снижается в 3,0-3,5 раза, на истираемость 50-60%.

Практический интерес представляют работы

по изготовлению плит бетонных

тротуарных с повышенной пористостью поверхности, обеспечивающей сцепление с

обувью пешехода. При этом плиты должны обладать фильтрацией влаги, что должно

обеспечить сравнительно быстрое удаление влаги с поверхности бетона и тем самым

обеспечить комфортные условия эксплуатации тротуаров, детских площадок и др.

Для изготовления мелкозернистого бетона использовали песок с Мкр≈2,5,

из которого были отделены рассевом мелкие частицы, проходящие через сито 0,63.

Из оставшейся части песка изготовляли мелкозернистый бетон: за основу взяты

составы с соотношением Ц:П ≈ 1:3,5 при В/Ц=0,40 (без добавок) и В/Ц=0,31

с 10% ГДМ-С. Фигурные элементы мощения испытывали на прочность путем прямого

разрушения, для чего их помещали между калиброванными пластинами - прокладками

пресса (рисунок 1).

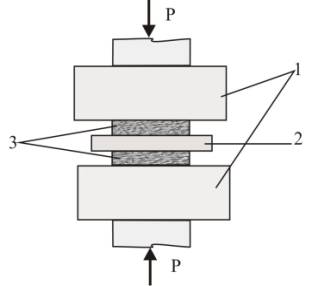

1 – плиты пресса; 2 –

металлическая прокладка с размерами 100х100х3мм; 3 – испытуемое изделие

Рисунок 1 – Схема испытания фигурных

элементов мощения изготовленных из мелкозернистой бетонной смеси с

гидрофобизирующим органоминеральным

модификатором

Испытания показали, что прочность

модифицированного крупнопористого мелкозернистого бетона снижается не более чем

на 15-18% (до 42,3 против 50,1 МПа), в

то время как у крупнопористого бетона без добавок снижение прочности достигает

30-32% (16,5 против 22,0 МПа).

Полученные результаты можно считать относительным доказательством, что

структура имеет меньше дефектов и поэтому большую прочность мелкозернистого бетона с добавкой ГД-МС и

создаваемая дополнительная пористость в бетоне не наносит существенного

разрушения структуре цементного камня.

Таким образом, выполненные работы по

внедрению предлагаемых технических решений и полученные при этом результаты

испытаний показали состоятельность и техническую эффективность предлагаемого

гидрофобизирующего органоминерального модификатора типа ГДМ.

Литература:

1.

Баженов Ю.М. Новому веку

– новые эффективные бетоны и технологии //Строительные материалы, оборудование,

технологии XXI века. –2001. –№1. -С.12-14.

2.

Соловьев В.И., Рахимов

М.А., Ткач Е.В. Получение эффективных высокодекоративных элементов мощения

//Труды 1-го центрально-азиатского геотехнического симпозиума. –Алматы, 2000.-

Т. 2. – С.973-976.

3.

Миронов С.А.

Температурные факторы твердения бетона. –Москва: Стройиздат, 1999. –53 с.

4.

Крылов Б.А., Королев

Н.А., Зиновьева Т.Н. Повышение прочности и интенсификация твердения бетона

введением добавок. // Бетон и железобетон.-

2001.- № 9. –С.17-20.