Технічні науки/ 12.Автоматизовані системи керування на виробництві

К.т.н.

Урбанюк Є.А., магістр Кучма С.В.

Хмельницький

національний університет, Україна

Система

компенсації похибок токарного верстата з ЧПК

Деформації

технологічної системи верстат–пристрій–інструмент–деталь (система ВПІД) в

процесі обробки обумовлюють виникнення систематичних та випадкових похибок

розмірів і геометричної форми оброблюваних заготовок. При постійній жорсткості

технологічної системи, незмінному режимі обробки і постійній жорсткості

заготовки збільшення діаметра в порівнянні з номінальним його значенням

зберігається однаковим по всій довжині заготовки і не викликає появи похибок її

форми.

Проте

за умов змінної жорсткості вузлів розміри та форма деталей залежать від

деформацій технологічної системи. Найгостріше ця проблема постає при вирішенні

завдання щодо забезпечення точної токарної обробки циліндричних деталей значної

довжини.

Для

обчислення величини похибок обробки, пов'язаних із пружними деформаціями

технологічної системи, жорсткість цієї системи має бути виражена кількісно. Окрім

того, формалізованими мають бути залежності деформацій базових вузлів верстата

від діючих в системі сил, тобто, від режиму різання. Тому були розроблені

розрахункова схема та алгоритм визначення поточного радіуса деталі при токарній

обробці в центрах, що враховують вищезазначені моменти.

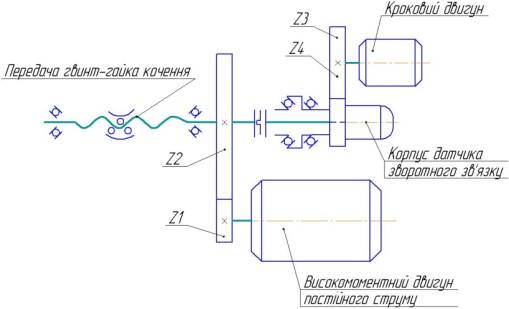

Для

реалізації процесу корекції положення вершини інструменту в процесі обробки запропонована

модернізація приводу поперечної подачі токарного верстата з ЧПК. Привод поперечної подачі забезпечує

перетворення електричних імпульсів, що поступають від керуючої програми, в

лінійні переміщення по координаті Х.

Датчик зворотного зв’язку, який служить для опосередкованого контролю розмірів

оброблюваної деталі, здійснює вимірювання реальних переміщень робочого органа

верстата і перетворює результат в електричні імпульси зворотного зв’язку (див.

рис. 1).

Суть

модернізації полягає у застосуванні в приводі поперечних подач верстата додаткового

крокового двигуна, який через беззазорну зубчасту передачу z3/z4, здійснює корегувальний

поворот корпуса датчика зворотного зв’язку, що призводить до генерування

додаткових імпульсів зворотного зв’язку. Керування кроковим двигуном здійснює

відповідна електронна система.

Рис.1 - Кінематична

схема модернізованого приводу поперечних подач токарного верстата з ЧПК

Перевагами

описаної вище системи компенсації похибок, що викликані змінною жорсткістю

системи ВПІД, є те, що запропонований механізм нескладний конструктивно і

надійний в експлуатації.

Застосуванням

даної системи компенсації похибок обробки на токарних верстатах можна підвищити

точність обробки у 2 рази.

ЛІТЕРАТУРА

1.

Балакшин

Б.С. Основы технологии машиностроения. – М.: 1969. – 559с.

2.

Бондаренко

С. Г. Розмірні розрахунки механоскладального виробництва. – К.: 1993. – 544 с.