Технические науки/3.Отраслевое машиностроение.

Ермолаев В.А., Евтюхов

Р.В., Портянов И.Л.

ФГБОУ ВПО Кемеровский

технологический институт пищевой промышленности, Россия

Модернизация вакуумной сушильной

установки

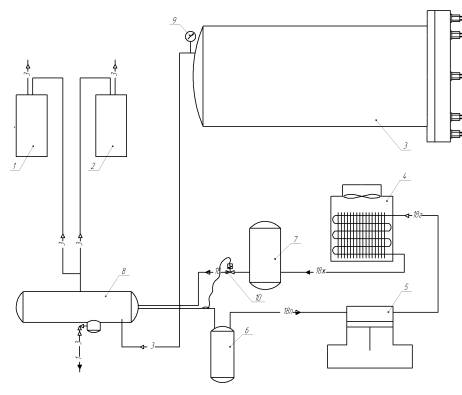

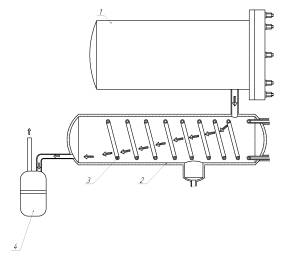

В лаборатории ФГБОУ ВПО КемТИПП на кафедре «Теплохладотехника»

имеется вакуумная сушильная установки для обезвоживания пищевых продуктов,

схема которой представлена на рис. 1.

Рис. 1. Схема экспериментального стенда вакуумной сушильной

установки:

1, 2 – вакуумные насосы; 3 – камера сушки; 4 – конденсатор;

5 - компрессор; 6 – отделитель жидкости; 7 – ресивер; 8 –

десублиматор;

9 – вакууметр; 10 -

терморегулирующий вентиль

Продукт загружается в камеру сушки (3), после

чего включаются вакуумные насосы (1,2), понижающие давление в камере. Для удаления

влаги откачиваемого воздуха используется десублиматор (8), внутри которого

расположен змеевиковый испаритель холодильной машины. Внутри камеры сушки

имеются также инфракрасные лампы для досушивания продукта на последнем этапе

обезвоживания.

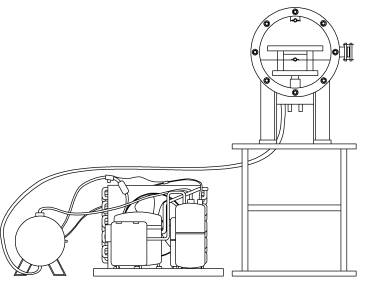

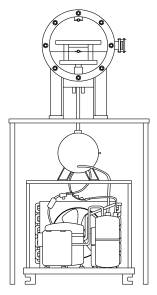

В рамках настоящей работы с целью уменьшения

габаритов установки и длины трубопровода между камерой сушки и десублиматором

была выполнена модернизация, результат которой представлен на рис. 2.

а б

Рис. 2. Внешний вид сушильной установки до (а) и после (б) модернизации

В результате модернизации удалось почти втрое

сократить ширину занимаемого пространства и повысить компактность

экспериментального стенда за счет установки холодильной машины и десублиматора

под камерой сушки. Это позволило также сократить длину трубопровода между

камерой сушки и десублиматором, что положительно сказывается на эффективности

работы всей установки в целом.

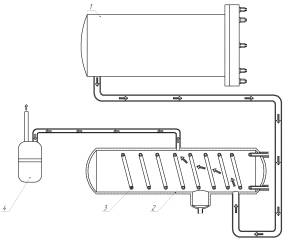

На рис. 3 представлена схема десублиматора до и

после модернизации.

Недостатком прежней схемы десублиматора (рис. 3а)

являлось намерзание влаги перед входом трубопровода в десублиматор, в

результате чего уменьшалось проходное сечение в соответствующем месте

трубопровода, что создавало дополнительное сопротивление и нагрузку на насос.

Кроме того, воздух проходил только через половину длины змеевика испарителя.

а б

Рис. 3. Схема десублиматора до (а) и после (б) модернизации:

1 – вакуумная камера; 2 – десублиматор; 3 – змеевик

испарителя;

4 – вакуумный насос

В результате модернизации была сокращена длина

трубопровода между камерой сушки и десублиматором до минимально возможного

расстояния (рис. 2.3 б) и изменилось место входа трубопровода в десублиматор.

Это позволило устранить такой недостаток как намерзание влаги в данном

трубопроводе и снизить нагрузку на насосное оборудование, поскольку

сопротивление в воздушном тракте было сведено к минимуму. Место соединения

трубопровода между десублиматором и насосом также было изменено для того, чтобы

отсасываемый воздух проходил через весь змеевик и влага вымораживалась более

эффективно.

Таким образом, в ходе проведенной работы удалось

повысить компактность и эффективность работы вакуумной сушильной установки за

счет более рационального расположения ее связующих элементов относительно друг

друга.