Жакупова А.Н., Евсеева Е.Ю.

Инновационный Евразийский Университет, Казахстан

Формирование структуры и свойств

неформованных огнеупоров

Неформованные материалы, затворенные связкой,

занимают промежуточное положение между жидкостями и твердыми телами. От

истинно вязких жидкостей они отличаются некоторой прочностью структуры, или

структурной вязкостью, возникающей благодаря силам вязкого трения; от твердых

тел - отсутствием упругой формы.

Составы неформованных огнеупорных

материалов имеют высокую степень полидисперсности. Полидисперсность определяется

технологическими и эксплуатационными требованиями. Структуру и свойства

неформованных масс регулируют выбором оптимального зернового состава, влияющего

на усадку при термообработке и службе, термостойкость, температурную

зависимость прочностных характеристик.

В состав неформованных огнеупоров входят

крупные и мелкие фракции.

Крупная фракция содержит заполнители на

основе корунда, шпинели, табулярного глинозема, электроплавленого корунда,

периклаза, муллита и других материалов. Крупные фракции неформованных

огнеупоров представляют собой порошки размером от 60 мкм до 6-12 мм. Доля

крупных фракций в неформованных огнеупорах составляет 65 – 75 %.

Мелкую фракцию называют матрицей. Она составляет

оставшуюся часть.

Матрица

включает в себя следующие тонкомолотые материалы:

- тонкомолотая составляющая, получаемая из

материала заполнителя;

- реактивные и дисперсные глиноземы;

- глиноземистый и высокоглиноземистый

цементы;

- добавки, регулирующие реологические свойства

(микрокремнезем, адгезивы и т. п.).

Отсюда следует, что структура современных

неформованных огнеупоров включает три составные части: заполнитель, матрицу и

адгезивы, в которые при смешении у потребителя добавляют воду [1].

Принцип, которым руководствуются при

выборе количества и размера фракций составляющих, - это плотная упаковка

фракций (зерен) в готовом изделии или футеровке. Согласно этому принципу, соотношение

отдельных фракций (зерен) строго определено и зависит от максимального размера

исходного зерна. На практике такую схему укладки зерен реализовать сложно,

так как применяемые порошки не имеют сферической формы. Поэтому выбор

количества отдельных фракций и размеры зерен определяют расчетным или опытным путем.

Для получения минимальной пористости в

основном применяют смеси непрерывного состава неформованного огнеупора (бетон,

торкрет-масса и т. п.). Скорость такого

перехода зависит от назначения масс: в одном случае необходимо продолжительное

время для сохранения коагуляционной структуры, в другом - эту структуру

требуется быстро перевести в конденсационно-кристаллизационную масс при быстром

изготовлении изделий. Обобщая вышеперечисленное, сделаем вывод, что смешение

является важнейшим рабочим процессом при приготовлении неформованных смесей

[3].

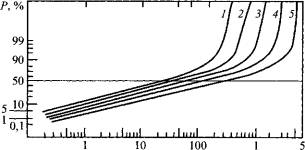

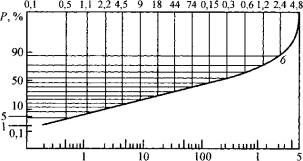

На рисунке 1 показаны интегральные кривые

зернового распределения, соответствующие максимальной плотности упаковки

смесей, по Фурнасу, при условии ![]() равном

0,3 (1); 0,6 (2); 1,2 (3); 2,4 (4) и 4,8 мм (5), и аналогичная детализированная кривая

для бетонной смеси с

равном

0,3 (1); 0,6 (2); 1,2 (3); 2,4 (4) и 4,8 мм (5), и аналогичная детализированная кривая

для бетонной смеси с ![]() = 4,8 мм.. Они являются более технологичными

по сравнению со смесями дискретного состава, и снижают водопотребность

неформованных материалов при сохранении технологических параметров. Расчет

количества отдельных фракций заполнителя, как и в производстве огнеупорных

изделий, производят по формулам Фуллера, Андреасена и Саломея, т. е. для

зерновых составов с непрерывным распределением твердых фаз. В случае

дискретного зернового состава (керамобетоны, саморастекающиеся бетоны) при его

оптимизации используют уравнение Фурнаса.

= 4,8 мм.. Они являются более технологичными

по сравнению со смесями дискретного состава, и снижают водопотребность

неформованных материалов при сохранении технологических параметров. Расчет

количества отдельных фракций заполнителя, как и в производстве огнеупорных

изделий, производят по формулам Фуллера, Андреасена и Саломея, т. е. для

зерновых составов с непрерывным распределением твердых фаз. В случае

дискретного зернового состава (керамобетоны, саморастекающиеся бетоны) при его

оптимизации используют уравнение Фурнаса.

Формирование прочных структур

неформованных огнеупоров начинается с процесса смешения исходных компонентов в

определенной последовательности и оптимальной продолжительности этого процесса

[2]. Образующаяся коагуляционная

структура массы при дальнейшей ее переработке (укладке, сушке и обжиге)

переходит в конденсационно-кристаллизационную структуру

|

d, мкм d, мм ОД 1 10 44 74 150 0,3 0,6 1,2 2,4 4,8

d, мкм <i, мм |

|

d, мкм d, мм

d, мкм d, мм |

Рисунок 1 – Интегральные кривые зернового

распределения

Равномерное распределение легких по массе

и малых по количеству веществ во всей порции массы не всегда просто. Многие

смесители не справляются с проблемой получения гомогенного смешивания легких и

тонкодисперсных веществ, таких как микрокремнезем или ультрадисперсный порошок.

Введение добавок в очень малых количествах в зернистые материалы фракций мельче

6 или мельче 15 мм затруднительно. Получаемая смесь неоднородна, концентрация

компонента в одном и отсутствие его в другом месте отражаются на процессе

твердения бетона. Выбор типа смесителя имеет большое значение в технологии

неформованных огнеупоров.

В процессе укладки неформованной смеси

сначала происходит усиление механического сцепления частиц, в дальнейшем

сцепление увеличивается под действием капиллярных сил, молекулярного притяжения

водных оболочек и увеличения числа точечных контактов между твердыми частицами.

Между этими видами взаимодействия нет определенного соотношения, они на всех

стадиях формирования структуры изменяются по величине.

Наиболее сильное влияет на формирование

структуры неформованных огнеупоров зерновой состав матричной фазы и, в

частности, присутствие в их составе ультрадисперсных частиц (<0,1 мкм). Частицы

цемента (вяжущего) и тонкомолотые добавки, составляющие матрицу, отличаются

малыми размерами и большой удельной поверхностью, в результате чего при

введении в нее воды получается смесь с высокой поверхностью раздела твердое

тело - жидкость, в которой действуют силы адсорбционного, молекулярного и капиллярного

взаимодействия, придающие смеси связность и подвижность. Образование твердого

тела с определенными механическими свойствами связано с возникновением

кристаллизационно -

конденсационной структуры в результате

непосредственного срастания кристалликов в поликристаллическое твердое тело [4].

Литература:

1) Аксельрод Л.М.

Огнеупорные бетоны нового поколения в производстве чугуна и стали. // Огнеупоры

и техн. керамика 1999. №8. С35-42.

2) Горшков

В.С., Савельев В.Г. Физическая химия силикатов и других тугоплавких соединений.

- М. Высшая школа, 1988. 400 с.

3) Хайкин Б.И. В кн.:

Процессы горения в химической технологии и металлургии - Черноголовка, Изд-во

АН СССР, 1975. С.237.

4) Дубравин А.С. Металлотермические

процессы в черной металлургии. // В сб.: Процессы горения в химической

технологии и металлургии. Черноголовка, ОИХФ АН СССР, 1975. С.29-42.