МОДЕЛИРОВАНИЕ ГИДРОДИНАМИЧЕСКИХ ПОТОКОВ В

КОЛОННОМ АППАРАТЕ

Кажгалиев К.С.

Евразийский национальный

университет имени Л.Н. Гумилева, г. Астана kairbek.ks@mail.ru

АННОТАЦИЯ

При

моделировании процессов химической технологии одним из главных факторов

является гидродинамика потоков в аппаратах. Структура потоков оказывает

существенное влияние на эффективность химико-технологических процессов, поэтому

ее необходимо учитывать при моделировании. В данной работе был разработан

программный продукт, в основе которого лежит универсальная математическая

модель, описывающая гидродинамику реальных потоков - модифицированная ячеечная

модель, которая может учитывать сложности, возникающие в различных аппаратах

при оценке существование обратных

потоков в аппарате. Программный продукт разработан в среде Delphi 7.

ANNOTATION

When modeling the processes of chemical technology one

of the main factors is the hydrodynamics of flow in the apparatus. Flow

structure has a significant impact on the efficiency of chemical processes, so

it must be taken into account in the simulation. In this paper programme model

was developed which is based on a universal mathematical model describing the

hydrodynamics of real flows - modified cell model that can take into account

the complexities involved in a variety of devices in assessing the existence of

reverse flows in the machine. Programme model is developed in Delphi 7.

В настоящее время в химической промышленности начинают широко

применять компьютерное моделирование для оптимизации старых и создания новых

производств. Разработанную математическую модель процесса необходимо

использовать для исследования и прогнозирования поведения реального объекта,

т.е. её свойства и поведение с определённой степенью приближения должны

совпадать с моделируемым процессом. Это свойство математической модели называется

свойством традуктивности, или переносимости результатов расчёта,

получаемых с помощью математической модели, на поведение реальных

химико-технологических процессов. В результате вместо анализа свойств реальных

объектов или их физических моделей, реализуемых обычно на пилотных или

полупромышленных установках, большинство исследований можно проводить с

применением разработанной математической модели, что существенно дешевле,

быстрее и безопаснее. Для корректного решения этих задач необходимо, чтобы математическая

модель была адекватна реальному

процессу.

В данной работе представлена математическая модель гидродинамики

на макроуровне. Выбор модели, адекватно описывающий гидродинамику

потока в аппарате с помощью разработанного программного продукта, выполнялся на

насадочном абсорбере.

Абсорбцией называется процесс поглощения газа или пара жидким поглотителем

(абсорбентом). В промышленности абсорбция с последующей десорбцией широко

применяется для выделения из газовых смесей ценных компонентов (например, для

извлечения из коксового газа аммиака, бензола и др.), для очистки

технологических и горючих газов от вредных примесей (например, для очистки

отходящих газов от сернистого ангидрида)

и т.д. При абсорбции процесс массопередачи протекает на поверхности

соприкосновения фаз. Поэтому в аппаратах для поглощения газов жидкостями

(абсорберах) должна быть создана развитая поверхность соприкосновения между

газом и жидкостью. Скорость массопередачи в насадочном абсорбере зависит от

гидродинамического режима в аппарате.

Насадочные абсорберы представляют собой колонны, загруженные насадкой –

твердыми телами различной формы – для увеличения поверхности соприкосновения

между газом и жидкостью. Жидкость стекает по поверхности насадки тонкой пленкой

и одновременно распределяется в слое насадки в виде капель и брызг. Насадка

опирается на решетку, в которой имеются отверстия для прохода газа и стока

жидкости. Газ поступает в колонну снизу и движется вверх противотоком по

отношению к жидкости.

В

целях данной работы компьютерное моделирование гидродинамики потоков в

аппаратах осуществлялось в среде Delphi на языке Object

Pascal. Для оценки адекватности различных моделей использовалась

сумма квадратов отклонений, полученных при моделировании, от

соответствующих значений на экспериментальной кривой разгона.

Решение

систем дифференциальных моделей производилось с помощью численного метода

Эйлера. Использовались следующие параметры аппарата: внутренняя S

поперечного сечения, высота аппарата, объемная скорость потока в аппарате,

внутренние характеристики аппарата по наличию обратных потоков и продольной

диффузии. Экспериментальная кривая разгона, т.е отклик аппарата на ступенчатом

возмущение приведена в таблице 1.

Таблица 1

- Кривая разгона аппарата ( Cо=0,18):

|

Время, с |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Концентр.,

% об. |

0,001 |

0,008 |

0,01 |

0,027 |

0,045 |

0,075 |

0,1 |

0,12 |

0,14 |

0,16 |

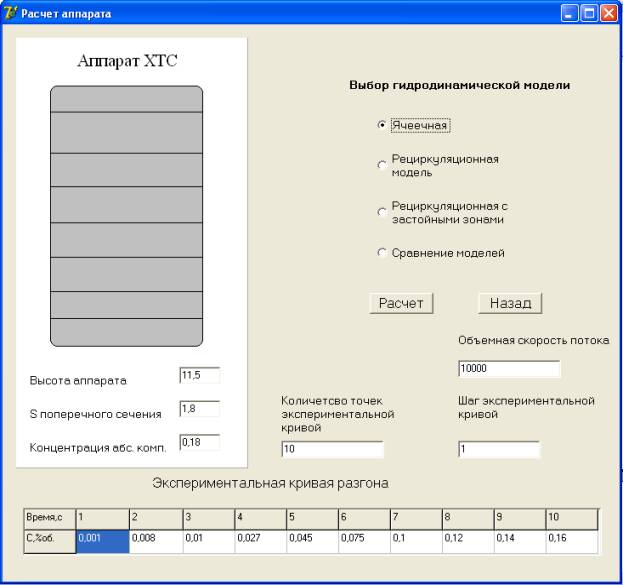

При

запуске программы открывается диалоговое окно выбора режима работы. Разработан

следующий режим расчета аппарата (рис.1).

Рисунок 1.

Окно расчета аппарата.

В

данном окне предлагается ввести данные по экспериментальной кривой разгона

химического аппарата, т.е. отклик аппарата на ступенчатое возмущение (на вход в

аппарат подается индикатор с известной концентрацией, на выходе из аппарата

фиксируется выходное значение концентрации через определенное время). Далее

вносятся объемная скорость потока, проходящего через аппарат, а также высота и

площадь поперечного сечения аппарата и выбирается модель.

Предлагается

использовать ячеечную модель для тарельчатых колонн (для разделения бензиновых

фракций, газового конденсата), аппаратов с псевдожиженным слоем, насадочных

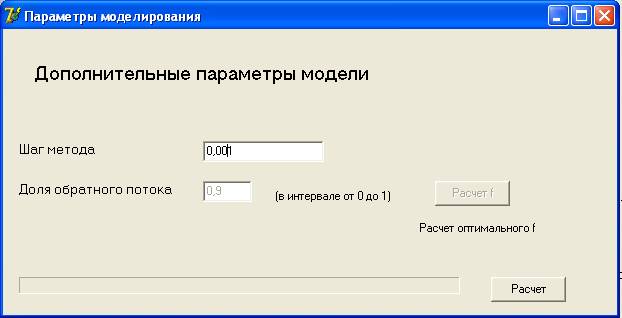

колонн. Далее для проведения расчетов необходимо ввести дополнительные

параметры (рис. 2). В данном окне выбирается шаг метода Эйлера при решении

системы дифференциальных уравнений.

Рисунок 2. Окно

дополнительных параметров ячеечной модели

Рисунок 2. Окно

дополнительных параметров ячеечной модели

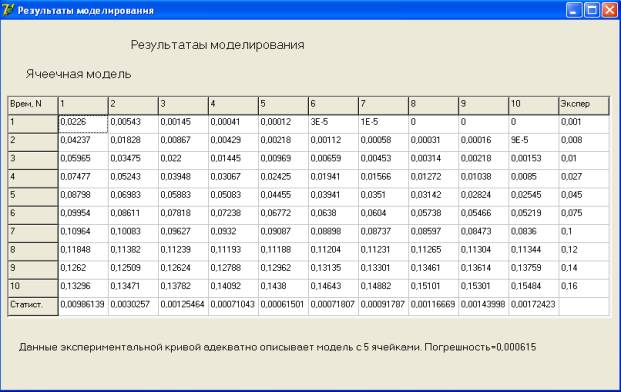

Результаты

ячеечной модели для данного аппарата показали хорошее совпадение с

экспериментальными данными вполне адекватные результаты со среднеквадратичной

погрешностью 0,0000000614990401. Наиболее адекватно описывает гидродинамику

данного аппарата ячеечная модель с 5 ячейками (рис 3).

Рисунок

3. Окно вывода результатов и рекомендаций

В

заключение, данная компьютерная модель может быть использована для выявления

структуры и поведения потока в аппарате, моделирования новых и оптимизации уже

действующих аппаратов химической технологии. В возможна программная реализация

модели с застойными зонами, которая позволит повысить точность результатов, а

также расширит возможность для расчета химико-технологических

процессов.

Список

использованной литературы:

1.

Кафаров

В.В., Глебов М.Б. Математическое моделирование основных процессов химических

производств. –М.: Высш. шк., 1991. – 400 с.

2.

Закгейм

А.Ю. Введение в моделирование химико-технологических процессов.- М.:Химия

, 1982.

3.

Кроу К.

Математическое

моделирование химических процессов М.:Мир, 1973.