УДК

621.762.(047.31)

к.т.н.,доцент В. А. Гулевский,

,

магистрант И.Д. Спирина, , магистрант Е.В.

Киреев, д.т.н, профессор. Кидалов Н.А.

Волгоградский государственный технический университет

«Создание литейных

сплавов на основе меди для пропитки углеграфита»

(e-mail: aisha_1467@mail.ru)

В статье

анализируется влияние параметров пропитки на протекание процесса инфильтрации

пор углеграфитовых каркасов металлическими расплавами, в частности, медными

сплавами. Определены оптимальные параметры давления, температуры и времени

пропитки при получении композиционных материалов подобного рода.

Ключевые

слова: давление, температура, время, пропитка, смачивание, графит, медь,

композиционные материалы.

The influence of the impregnation parameters on the process of infiltration of carbon-graphite

skeletons with metal melts, in

particular, copper alloys, is analyzed in the article. The

optimal parameters of pressure, temperature

and impregnation time in obtaining composite materials of such kind are found.

Key words: pressure, temperature, time, impregnation, wetting,

graphite, copper, composite materials.

Введение

При

создании литейных сплавов меди для пропитки углеграфита, необходимо выбирая

легирующие компоненты, прогнозируя

заранее свойства, которые реализуются в

композиционных материалов. [1,2].

Литейные свойства пропитывающих сплавов зависят от его химического

состава, и от условий пропитки – температуры, давления и времени.

Например, у МФ 1 ГОСТ 4515-93 (11%P), при увеличении содержания фосфора жидкотекучесть

увеличивается, а усадка уменьшается по

сравнению с медью М00 (ГОСТ 859-2001).

Медь

при температуре плавления обеспечивает не удовлетворительные литейные свойства,

проникающую способность в углеграфитовый каркас. Исследования,

проведенные другими учеными показывают, что краевой угол жидкой меди на

поверхности углеграфита при температуре 1100°С равен 140°[3, 4-7], медь не

смачивает и не проникает в поры углеграфита. На практике пропитка медью и ее

сплавами обычно производится под большим избыточным давлением при высоких

температурах.

При пропитке

металлический сплав является элементом композиционного материала и он должен

обладать совокупностью свойств, необходимых для создания самого композита,

таких как проникающая способность, адгезия по отношению к материалу каркаса и

т.п. При этом, доля

металлической составляющей в каркасных композитах типа углеграфит – металл

составляет всего 10-12% при требуемом

70% заполнении открытых пор каркаса. Поэтому электротехнические

показатели КМ определяются качеством металлической составляющей и главное

соотношением углеграфит-сплав, при этом наиболее актуально исследовать в

качестве сплава CuP. К недостатоку меди можно отнести обладание недостаточными

прочностными и трибологическими свойствами при использовании в качестве

конструкционного материала. [4]

Смачивание

жидким металлом поверхности пористого

углеграфитового материала

сопровождается пропиткой его пористой основы сплавами на основе меди в условиях

смачивания поверхности твердого тела. Сравнивая МФ1 и М00, прочностные свойства

у фосфористой меди выше, чем у меди

безкислородистой или базовой М00, в 2-2,5 раза, а краевой угол смачивания

у МФ1 составляет 840 .

Композиты

типа углеграфит-сплав меди находят применение в качестве токосъемников, щеток

электродвигателей, вставок троллейбусов, поэтому для них важно иметь высокие

значения дугостойкости, износостойкости, электропроводности и т.д.

Цель работы: Исследовать влияние легирующих элементов на

литейные свойства сплавов на основе меди.

Методика исследования

Для исследования выбрали медь М00 ГОСТ 859-2001, имеющую

лучшие электротехнические показатели в ряду технических металлов, а в качестве сравнения

сплавы МФ 1 ГОСТ 4515-93 .

Методику

исследований пропитывающих сплавов на основе сплавов меди, инертных к

углеграфиту, необходимо приблизить к реальным условиям пропитки. Поэтому была

разработана комплексная оценка пропитывающих сплавов, которая учитывает в

совокупности жидкотекучесть сплавов, смачиваемость, работу адгезии, адсорбцию

по отношению к углеграфитовому каркасу и основной показатель - проникающую

способность, и кроме того испытания на механические свойства и

электропроводимость. При этом, следует сказать, что

теоретический выбор поверхностно-активных легирующих элементов позволяет

создать пропитывающие сплавы с необходимой прочностью сцепления в межфазном

слое, без нанесения барьерных покрытий на внутренние поверхности пор

углеграфитового каркаса, проверенные на матричных сплавах на основе меди (Рис. 1).

В качестве

критерия для изучения смачивания пропитывающих сплавов на основе меди приняли

хорошо известный метод «Растекающейся капли». Методика определения смачивания

сплавами меди углеграфита подробно исследована в работе [5].

Для

исследования проникающей способности сплавов системы Cu и CuP

по отношению к углеграфитовому каркасу оценивался их оптимальный состав,

выявленный исходя из температур плавления, усадки и других физико-химических

свойств.

Твердость КМ

определялась на цилиндрических образцах диаметром 20±0,2 мм и высотой 20 мм

(согласно ГОСТ 193-79) на прессе Бринелля, а микротвердость с помощью

устройства ПМТ-3М. Прочность КМ на сжатие определялась на цилиндрических

образцах тех же размеров при настройке разрывной машины на максимальную

нагрузку 10000 Н.

На

полученных цилиндрических образцах КМ определялась удельная электрическая

проводимость методом вихретоков (согласно ГОСТ 27333-87) на приборе «Вихрь-АМ».

Определение

плотности оценивалось как процент заполнения открытых пор. Объем открытых пор

определялся после пропитывания образцов водой в ваккуме, с дальнейшим их

взвешиванием и определением объема

заполнившей образец воды.

Плотность КМ

определялась на ртутном пористомере. – “Micromeritics Antopors

9200”. [11]. При этом, гидростатические плотномеры измеряют давление жидкости

при помощи датчика давления, после чего преобразуют их в плотность. Однако,

сходимость результатов находится в пределах погрешности 1%, с определением открытой

пористости на ртутном пористомере.

Определение

линейной усадки сплавов меди проводили по стандартной методике (ГОСТ 16317-81).

Определение

жидкотекучести по спиральной пробе (ГОСТ 16348-81), по у-образной (ГОСТ Р 51767-2001) определяется отдельно для

пропитывающего сплава, однако нам необходимо было оценить жидкотекучесть или

проникающую способность сплава меди в улеграфитовом каркасе. Поэтому

проникающаяся способность измеряется по оригинальной методике, для этого измеряется глубина проникновения сплава в отверстия диаметром 0,5-1,0 мм выполненные

в дне углеграфитового стаканчика (Рис. 2).

Расчет краевого угла смачивания осуществлялся с помощью

специально разработанной компьютерной программы, алгоритм которой основан на

теоретических подходах Дарси [5]. Для проведения расчётов требуется замерить длину вертикали от верхней

точки на поверхности капли до пересечения с касательной к поверхности капли,

проведённой к вертикали под углом 45°.

Методика позволила определить по контуру капли краевой угол

смачивания и поверхностное натяжение металла. При этом надо указать на то, что, наилучшие результаты получаются

в том случае, когда расчеты базируются на отношении диаметров при графическом

методе определения поверхностного натяжения.

Изучили

структуру и свойства полученных изделий с

помощью СЭМ (сканирующего электронного микроскопа SMA-Quanta 3D FизEG). [11]

Для

проведения эксперимента, изготавливались углеграфитовые образцы сечением 15 х

10 мм и длиной 20 мм, которые пропитывались сплавами СuР при температуре 850 °C и давлении 12 МПа.

Результаты

исследования

До этого

были исследованы различные марки

углеграфитовых материалов и выявлены их характеристики, требуемые для пропитки

медными сплавами. Во всем мире существует множество предприятий изготавливающие

углеграфитовые материалы. Наиболее подходящими материалами являются углеграфиты

марок Sigri(SGLCarbonAG, Германия), CG-365 (ElectrocarbonTopolcany, Словакия) и АГ-1500 (Московского

электродного завода), имеющие оптимальные прочностные характеристики,

пористость и конфигурацию пор. [11].

В получении

сплава на основе меди огромную роль играет устройство для пропитки (Патент РФ

№1759932 Способ изготовления композиционных материалов) поскольку время,

температура и давление влияют на растворимость легированных элементов таким

образом, что проволоку из нихрома (Н80Х20) разместили в устройстве для пропитки

и в процессе изготовления композита хром и никель перешли в образец

растворившись за время технологической операции. Установлено при этом изменение

растворимости элементов расплава в зависимости от условий проведения

эксперимента, например времени выдержки, температуры и давления.

Экспериментальные

данные показали, что разработанный способ позволяет достигать высокой степени

заполнения открытых пор углеграфитовых каркасов (более 70 %), что превосходит

опубликованные на данный момент характеристики российских и зарубежных фирм,

производящих подобные композиционные материалы [8,9]. Исследования направлены

на изучение КМ и сплавов на основе меди. При пропитке углеграфита сплавом меди

при высоком давлении, были изучены структура и свойства полученного изделия.

Микроструктуры КМ были исследованы с помощью сканирующей электронной

микроскопии была выявлена морфология частиц и структура композиционных

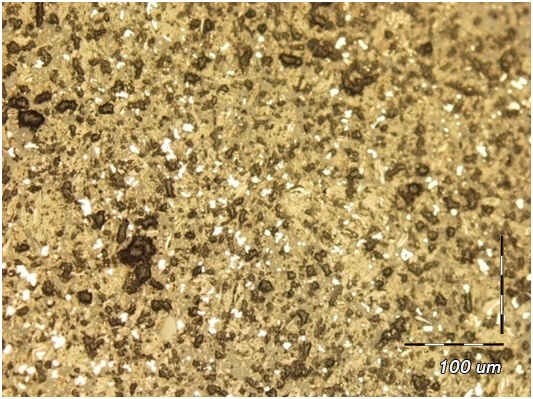

материалов. На

рис. 1 показана микроструктура КМ, полученная при пропитке углеграфитового

материала. Тонкие исследования показали, что за время получения КМ при

взаимодействии расплава на основе меди и фосфора, легированного

поверхностно-активными элементами, с каркасом из углеграфита в устройстве для

пропитки происходит улучшение литейных свойств.

Рисунок 1. Микроструктура КМ «углеграфит – сплав

меди» (х 100),

углеграфитовый каркас-АГ-1500

а)

б)

Рисунок 2. Оригинальная методика определения жидкотекучести

матричных сплавов: до (а) и после (б) эксперимента

Определение

линейной усадки сплавов меди проводили по стандартной методике (ГОСТ

16317-81). Показания индикатора

образцов из исследуемых сплавов одинакового размера при одинаковой температуре

заливки 12300 С показаны на диаграмме (Рисунок 3).

Рисунок 3. Зависимость

показаний индикатора и усадки от химического состава сплава.

Из диаграммы

видно, что при увеличении содержания фосфора в сплаве, усадка уменьшается.

Расчет

краевого угла смачивания производился с помощью специально разработанной

компьютерной программы, алгоритм которой базировался на методе Дарси, которая

позволяла по контуру капли определить краевой угол смачивания, поверхностное

натяжение и работу адгезии. [10]

Было

замечено, что поверхностно-активные компоненты распределяются в межфазном слое,

обеспечивая барьерное покрытие и необходимое сцепление ссылка статья с

углеграфитом.

Для

определения проникающей способности сплава меди в поры углеграфитового каркаса,

в дне углеграфитового стаканчика делаются отверстия диаметром 0,5-1,0 мм. Затем

измеряется глубина на которую проник сплав в отверстие [5].

После плавки

собирали капли металла, которые протекли через отверстия на дно второго

графитового стакана, определяли вес и

объем металла. Данная методика помогла смоделировать процесс проникновения

металла в поры углеграфитового каркаса. Было замечено, что через отверстия Ø1,0 мм свободно протекало

0,05-0,5 г металла. Расчеты показывают, что максимальная глубина затекания

соответствует 84 мм (в случае открытых вертикальных пор Ø1,0 мм) и 27 мм (в случае открытых вертикальных пор Ø0,5 мм). Однако, на практике

поры углеграфитового каркаса имеют меньшее сечение и более сложную

конфигурацию. По этой причине, необходимо

проводить пропитку под

избыточным давлением 10–15 МПа [6].Глубина затекания определялась как среднее

значение из трех опытов, в каждом опыте образец сплава дублировался.

Расплавление сплавов осуществляли в вакууме, давление разрежения не менее 0,01

МПа.

Образцы

получали на литьевой машине InduthermVC-400 в среде инертного

газа под небольшим избыточным давлением. После охлаждения образцы извлекали из

графитовых стаканов и обрабатывали их поверхность до шероховатости Ra=0,16...0,08 мкм. После

испытания полученных образцов на механические свойства и затем

металлографического исследования, было выявлено что описываемый метод позволил

сохранить неизменным химический состав и условия охлаждения исследуемого

сплава. Результаты механический испытаний образцов сплавов представлены на

рисунке 4.

Рисунок

4. Прочностные характеристики медных сплавов [3,10]

Видно, что

фосфористая медь по сравнению с чистой медью имеет в 3-5 раз лучшие

механические свойств.

Экспериментальная

проверка литейных свойств сплавов, проводившаяся с целью получения матричного

материала с хорошей проникающей способностью, с минимальной усадкой, высокими

механическими и электротехническими свойствами, позволила выявить оптимальные

химические составы сплава на основе меди, который может быть использован для

получения скелетных композитов типа углеграфит – металл. Разработанный

сплавы позволяют получать композиционные материалы с

необходимым комплексом характеристик, без дополнительного нанесения барьерных

покрытий на внутреннюю поверхность пор углеграфитового каркаса. При изменении

химического состава сплава изменяются

его эксплуатационные и технологические свойства. Важными параметрами на

процесс пропитки оказывают давление, температура и время пропитки.

Выводы:

Созданные литейные сплавы на основе меди для пропитки

углеграфита, легированные такими элементами как фосфор, никель и хром, имеют в 1,5 раза выше

эксплуатационные характеристики.

Литература

1) Гулевский В. А., Мухин

Ю. А., Кидалов Н. А. Модель взаимодействия матричных сплавов при получении

композиционных материалов // Материаловедение, 2010. – №3. – С. 13-18.

2) Гулевский В. А.,

Загребин А. Н., Мухин Ю. А., Пожарский А. В.

Применение давления для получения литых композиционных материалов

методом пропитки // Заготовительные производства в машиностроении, 2010. – №6.

– С. 3-8.

3)

Матричный

сплав для пропитки углеграфитового каркаса / В.А. Гулевский [и др.] // Проблемы

материаловедения, сварки и прочности в машиностроении. – 2009. - № 11

(59). – С. 81-84.

4)

Костиков

В.И., Варенков А.Н. Сверхвысокотемпературные композиционные материалы. – М.:

Интермет Инжиринг, 2003.- 560с.

5)

Продвинутая технология

пропитки капиллярно-пористых тел / В.М. Задорский // Импрегнация

капиллярно-пористых тел. – 2005. – С. 4-21.

6) Патент РФ №1759932, МПК C22C1/09,

B22F3/26. Бусалаев И.Д.,

Соловьев И.А., Рубенчик Ю.И., Гулевский В.А. Способ изготовления композиционных

материалов. Опубл. 07.09.92 г.

7) Copper alloy-impregnated carbon-carbon hybrid composites for electronic

packaging applications/ S. K. Datta [et all] // Metallurgical and Materials

Transactions A: Physical Metallurgy and Materials Science. - 1999. -Vol. 30. - P. 175-181.

8) Антифрикционные

материалы на основе углерода // Проспект фирмы «Шунк» (Schunk Kohlenstofftechnik GmbH), Германия, 2006. - 22 с.

9) Изготовление

и свойства углеродных и графитовых материалов// Проспект фирмы «Шунк» (Schunk Kohlenstofftechnik GmbH), Германия, 2007

10) Оптимизация химического

состава матричного сплава. В. А. Гулевский, С.Э. Власов, А. Г. Колмаков, В. И.

Антипов, Л. В. Виноградов.//Проблемы

материаловедения, сварки и прочности в машиностроении. – 2013. - № 15

(118). – С. 140.

11) Матричные сплавы на

основе меди для получения металлографитовых композиционных материалов / В.А.

Гулевский, Ю.А. Мухин, В.Ф. Жаркова, О.В. Калинина // Изв. ВолгГТУ. Серия

"Проблемы материаловедения, сварки и прочности в машиностроении".

Вып. 5 : межвуз. сб. науч. ст. / ВолгГТУ. - Волгоград, 2011. - № 5. - C.

126-129.