Верба І.І., Задерей О.М.

Національний технічний університет України

„Київський політехнічний інститут“

Сучасні затискні системи, як чинник похибок обробки різанням

Питанням

точності обробки присвячено багато досліджень. Запропоновані методики

розрахунку параметрів, які характеризують точність, зокрема з врахуванням

впливу на неї верстата. Як відомо, цей вплив є значним, особливо для

прецизійних верстатів (наприклад, зношення напрямних у спряжених шпиндельному

вузлі й револьверному супорті за 1000 годин роботи верстата зумовлює похибку »14 мкм. [3]). Вплив деформацій

верстатних вузлів, що можуть становити до 70% загальної похибки обробки,

намагаються зменшити як конструктивними засобами, так і використанням

можливостей систем керування, як це відбувається у автоматизованих приводах та

мехатронних вузлах [1]. Автоматично коригуються похибки обробки, наприклад, у багатоцільових

верстатах. Цей шлях потребує не лише наявності системи керування з відповідним

математичним забезпеченням, а й розвиненої інформаційної системи, яка контролює

зовнішній стан та внутрішні параметри вузла чи верстата в цілому.

Дійовим

способом впливу на майбутні похибки обробки є спеціальні методи проектування

верстатів, особливо прецизійних [5]. Існують методики, які дозволяють на базі

матричного підходу й теорії графів розрахувати положення будь-якої поверхні чи

баз заготовки відносно баз верстата і визначити зведену похибку встановлення,

яка є функцією координат точки або поверхні у системі технологічних баз [2,4]. За

сучасного рівня та характеристик металообробного обладнання, модульного принципу

конструювання, розробки нових систем затиску заготовок, використання

мехатронних систем та можливостей систем CAD,

CAM, CAE пропоновані системи розрахунку точності

є надто поверховими. Застосування методів математичного моделювання й сучасних

пакетів прикладних програм передбачає розгляд не лише деформацій несучої

системи верстата, а й вплив на точність застосованих затискних систем та

способу їхнього встановлення.

Першим

кроком є вивчення та узагальнення сучасних модульних затискних систем. Встановлення

оброблюваних деталей у пристосуванні здавна є традиційним для серійного й

масового виробництва, але у сучасному виробництві це майже єдиний спосіб, який,

незалежно від серійності, застосовують щодо обробних центрів, при тому

встановлення деталей здійснюється на окремому місці з обов’язковим

використанням вимірювальних пристосувань. Одним з напрямків використання

затискних систем для обробки на верстатах з ЧПК є палетизація, за якої

заготовка переміщується між позиціями обробки разом із палетою, без

перевстановлення. Подібні системи у широкому асортименті пропонує, наприклад,

фірма EROWA.

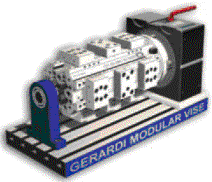

Розглянемо

сучасні системи встановлення й затиску призматичних та корпусних деталей на

багатоцільових верстатах на прикладі системи високоточних модульних лещат із

необмеженими можливостями застосування, що їх випускає фірма Gerardi ( Італія).

Рис. 1 Приклади застосування модульних елементів.

Модульні

лещата випускають у широкій гамі типорозмірів, конструктивних реалізацій і

можливостей. Ознаками цих лещат є швидкість затиску, компактність, тривале

збереження точності, можливість різної комплектації та швидка реконфігурація

(рис. 2 ), зокрема, можливість вертикального встановлення затискних систем та

встановлення на карусельній палеті, що дозволяє у межах одного й того ж

робочого циклу обробити деталь не лише з фронтального боку, а й з бічних

сторін.

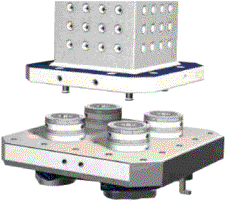

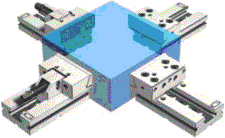

Модульні

основи для кріплення за звичай є багатомісними, вони можуть встановлюватись як

вертикально, так і горизонтально (рис. 3) Вертикальні затискні системи серії MULTIFLEX передбачають затиск до 12 заготовок

одночасно, навіть якщо вони різних розмірів. Інноваційна модульна система

дозволяє максимально використати площу робочого стола і збільшити

продуктивність.

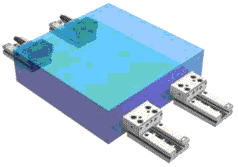

Фірма

Gerardi пропонує модульну систему ZERO POINT (рис.4), яка забезпечує за чисельних перевстановлювань точність < 5 мкм

і призначена щонайперше для 5 - координатних обробних центрів. Ці системи

можуть бути гідравлічні або пневматичні. Це є найновіша система миттєвого

позиціонування й затиску з економією часу 90%. Система ZERO POINT може застосовуватись для

встановлення, наприклад, лещат або іншого затискного пристрою.

Рис. 2 Приклади реконфігурації затискної системи.

|

|

|

|

Рис.

3 Горизонтальні затискні

системи. |

Рис.

4 Модульна система ZERO POINT. |

Палетні системи та модульні

системи затиску таких виробників, як HAAS, SYSTEM 3R, LANG, EROWA, SCHUNK, GRESSEL, PAROTEC, TRIAG широко представлені у верстатах провідних фірм. Попри всім відмінностям,

вони мають багато спільних рис у концепції та конструктивних ознак, які

потребують вивчення й структуризації з метою визначення впливу на точність

обробки. Нагальна задача – визначення потрібної точності окремих елементів для

забезпечення заданої точності виробу (синтез точності ) та розрахунок втрат

точності від силових та теплових деформацій

Проблема

багатофакторності при вирішенні питань підвищення точності зумовлена значною

кількістю видів похибок, що визначають точність обробки. Тому оптимізація

обробки за критерієм точності повинна здійснюватись переважно не

детерміністськими методами, а статистичними за врахування випадкових впливів.

Література

1.

Адаптивное

управление технологическими процессами / Ю.М. Соломенцев, В.Г.Митрофанов, С.П.Протопопов и др. – М.:

Машиностроение, 1980. – 536 с.

2.

Проектирование

металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т1.

Проектирование станков / А.С.Проников и др. – М.: Изд-во МТТУ им.

Н.З.Баумана: Машиностроение, 1994 – 444 с.

3.

Точность,

надежность и производительность металлорежущих станков / Г.Д.Григорьян, С.А.Зелинский, Г.А.Оборский и др. – К.:Тэхника, 1990, − 222

с.

4.

Решетов

Д.Н., Портман В.Т. Точность металлорежущих станков. – М.: Машиностроение, 1986.

– 336 с.

5.

Чернянский

П.М. Основы проектирования точных станков. – М.: КНОРУС,

2010. – 240 с.