Даниленко А. В., канд. техн. наук, доцент

Национальный технический университет

Украины

„Киевский политехнический институт“, г. Киев, Украина

ОСОБЕННОСТИ

МОДЕЛИРОВАНИЯ ВАЛА, НАГРУЖЕННОГО КРУТЯЩИМ МОМЕНТОМ

Расчеты даже простейших составляющих механических систем, более того их

отдельных элементов, могут приводить к существенно отличающимся результатам при

использовании различных методик, расчетных схем, способов приложения нагрузок. Наиболее распространенной „элементарной“ составляющей,

подвергающейся расчету, является оконечная ступень вала, связываемая с другими

модулями только средствами передачи крутящего момента.

Сравниваются результаты, полученные при использовании „традиционных“ методик, используемых в дисциплине „Детали машин“ [1], с использованием мастера проектирования Autodesk Inventor та среды Autodesk Inventor Simulation Suite [2]. Также сравниваются результаты расчетов при различных вариантах приложения нагрузок.

Исходные данные в рассматриваемом примере:

– анализ осуществляется для фрагмента редуктора (компоновочный эскиз – рис.1);

– размеры определены по

методике [1] при величине крутящего

момента на валу ![]() ;

;

– для расчета принят диаметр зубчатого колеса ![]() (тогда составляющие силы на зубчатом колесе: тангенциальная

–

(тогда составляющие силы на зубчатом колесе: тангенциальная

– ![]() , а радиальная –

, а радиальная – ![]() . Для прямозубого колеса осевая составляющая

. Для прямозубого колеса осевая составляющая ![]() );

);

– по методике [1] диаметр ![]() =34,2 мм (

=34,2 мм (![]() =25 Н/мм2)

=25 Н/мм2)

Принимаем ![]() =35 мм. Остальные размеры – по конструктивным соображениям.

=35 мм. Остальные размеры – по конструктивным соображениям.

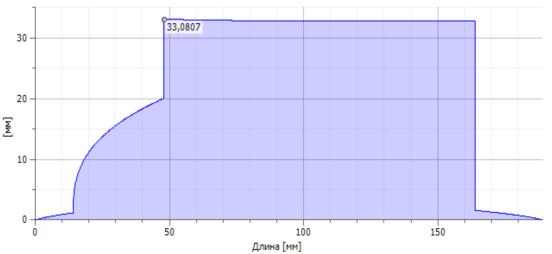

Расчетами, выполненными при разработке 3D-модели с использованием мастера проектирования Autodesk Inventor [2], для рассматриваемого примера получен, как достаточный по прочности диаметр 33 мм (рис. 2), соответствующий определенному по методике [1]. Следовательно, параметры, устанавливаемые при расчетах с использованием мастера проектирования Autodesk Inventor, аналогичны используемым для предварительного расчета деталей машин.

Рис. 1 Компоновочный эскиз

Рис.

2 Диаграмма расчетных значений диаметра,

достаточных при используемых нагрузках

Следующий шаг – расчет с использованием встроенной в Autodesk Inventor системы анализа напряжений с использованием метода конечных элементов. Один из результатов в этом расчете – наименьший коэффициент запаса прочности для сечения с максимальным напряжением. При выполнении расчетов с указанными значениями нагрузок получен коэффициент запаса прочности 3,4. Такой запас прочности используется при повышенных требованиях к надежности объекта, при обычных условиях достаточной будет величина ~1,5.

Способы приложения

нагрузки могут

быть разными и в зависимости от этого результаты расчета также могут отличаться. Сравнение проводится

с использованием схемы нагружения

(рис. 3), в которой крутящий момент приложен как давление на боковую

поверхность шпоночного паза как распределенной нагрузки (давления).

Рис.

3 Эквивалентная схема нагружения с приложением крутящего момента

через боковую поверхность шпоночного паза.

Распределенной нагрузкой на боковую поверхность шпоночного паза может быть заменена, например, тангенциальная составляющая силы, создающая крутящий момент, приложенная в зубчатом зацеплении:

![]()

где ![]() – тангенциальная

составляющая силы в зубчатом зацеплении;

– тангенциальная

составляющая силы в зубчатом зацеплении; ![]() – радиус приложения

силы в зубчатой передаче;

– радиус приложения

силы в зубчатой передаче; ![]() – распределенная нагрузка

на боковую поверхность шпоночного паза;

– распределенная нагрузка

на боковую поверхность шпоночного паза; ![]() – длина шпоночного

паза;

– длина шпоночного

паза; ![]() – радиус приложения равнодействующей

давления к боковой поверхности шпоночного паза;

– радиус приложения равнодействующей

давления к боковой поверхности шпоночного паза; ![]() – радиус округления

шпоночного паза;

– радиус округления

шпоночного паза; ![]() – глубина шпоночного

паза.

– глубина шпоночного

паза.

Тогда  , но равнодействующая нагрузки на шпоночный паз в этому случае

больше чем окружная составляющая в зубчатой передаче:

, но равнодействующая нагрузки на шпоночный паз в этому случае

больше чем окружная составляющая в зубчатой передаче: ![]() , что требует введения дополнительной компенсирующей силы:

, что требует введения дополнительной компенсирующей силы: ![]() .

.

В случае, когда на ступень действует только крутящий момент, например, использована

какая-либо соединительная муфта, окружной составляющей нет и компенсирующая

сила равна равнодействующей распределенной нагрузки в шпоночном пазу ![]() .

.

В соответствии с этой эквивалентной схемой выполняется новый расчет. Полученное значение минимального коэффициента запаса прочности – 2,18.

Такое уменьшение коэффициента запаса прочности является предупреждением относительно использования методик расчета со значительным уровнем усреднения нагрузок в связи с наличием концентрации напряжений в реальных деталях.

С целью повышения симметричности нагружения и при необходимости уменьшения длины участков вала со шпоночными соединениями может быть увеличено количество шпонок в соединении. При такой схеме передачи нагружения нет потребности в компенсирующей силе из-за того, что при использовании двух шпонок две встречно направленные силы взаимно уравновешиваются.

В соответствии с таким способом нагружения выполнен очередной расчет, при котором получен минимальный коэффициент запаса прочности 2,8.

Коэффициент запаса прочности

увеличивается в сравнении с предыдущим примером, но все же не достигает значения

результатов первого расчета.

Приведенные примеры расчетов подчеркивают

необходимость внимательного отношения к разработке

расчетных схем и способов приложения некоторых видов нагружения, приложенных

к деталям, з целью достижения адекватности моделей.

Литература

1. Курмаз

Л.B. Детали машин. Проектирование:

Справочное учебно-методическое пособие /

Л.В.Курмаз, А.Т.Скойбеда. – 2-е изд., испр.: М.:Высш.шк., 2005. – 309 с.

2. Концевич В.

Г. Твердотельное моделирование

машиностроительных изделий в Autodesk

Inventor. – Киев, Москва: ДиаСофтЮП, ДМК Пресс, 2007. – 672 с.