Технические науки/3. Отраслевое машиностроение

К.т.н. Клименков Ю.С., студент Куликова Т.А., студент Медведева И.А.

Владимирский

государственный университет имени А.Г. и Н.Г. Столетовых, Россия

Система управления

шпиндельным узлом на аэростатической опоре

Математическое моделирование аэростатического

шпиндельного узла и его экспериментальные исследования [1,2] подтвердили тот

факт, что рабочие характеристики аэростатических шпиндельных узлов можно

значительно увеличить за счёт использования систем автоматического управления.

Радиальные эксплуатационные нагрузки стремятся вывести ротор из положения

равновесия. Системы управления позволяют стабилизировать положение ротора, за

счёт регулирования расхода газовой смазки через радиальный зазор, а соответственно

и давления в диаметрально противоположных точках опоры. Возникающая разность

давлений стремится вернуть ротор в его исходное положение. Чрезмерно высокие

скорости вращения по теории С.А. Шейнберга [3] способны вызвать явление

полускоростного вихря, и как следствие биения и высокие вибрации в опоре. В

связи с этим систему управления необходимо снабдить датчиком вибраций и

датчиком скорости вращения ротора, чтобы иметь возможность увеличить давление в

радиальном зазоре опоры и снизить скорости вращения при достижении предельных

значений вибраций и биений. Это позволит избежать длительных контактов ротора с

поверхностью опоры и предупредить последствия износа и выхода из строя

аэростатического шпиндельного узла.

Система управления разрабатывалась применительно

к аэростатической шпиндельной опоре с поворотной втулкой, по окружности которой

равномерно расположено восемь питающие жиклёров [4].

Из теории Дж. У. Пауэла [5] увеличение

количества питающих жиклёров по окружности опоры не приведёт к повышению её нагрузочных

характеристик по причине скрещивания траекторий потоков газа. Оптимально принято

восемь питающих жиклёров по окружности опоры. Чтобы устранить провалы жёсткости

при смещениях вала в промежутки между двумя соседними питающими жиклёрами,

система снабжена шаговым двигателем, который поворачивает втулку с жиклёрами на

определённый угол, соответствующий вектору смещения вала.

Система содержит микропроцессор, группу датчиков

индуктивного типа (возможно применение датчиков другого типа), позволяющих

получить картину распределения давлений в радиальном зазоре опоры при смещениях

ротора под действием эксплуатационных нагрузок, регуляторы расхода газовой

смазки пьезоэлектрического типа, датчик контроля скорости вращения (щелевая

оптопара), вибрационный датчик, шаговый двигатель, клавиатура и ЖК дисплей для

ввода и вывода информации.

Система

работает следующим образом. Микропроцессор опрашивает восемь бесконтактных, индуктивных

датчиков давления, расположенных по окружности аэростатической опоры через

каждые 45 градусов. Для стабильной работы системы следует подбирать датчики,

обладающие высокой точностью и быстродействием. Сигналы с датчиков после обработки

поступают в микропроцессор, который в свою очередь выдаёт управляющие сигналы

на соответствующий пьезоэлектрический регулятор расхода, изменяя площадь

проходного сечения [6]. Причём осуществляется это таким образом, что в той зоне,

куда вал стремится сместиться под действием эксплуатационных нагрузок,

создаётся повышенное давление за счёт увеличения площади проходного сечения регулятора

расхода газовой смазки. В диаметрально противоположной точке опоры давление

понижается за счёт уменьшения площади проходного сечения регулятора. Таким

образом, сила сопротивления, возникающая из-за разницы давлений в диаметрально

противоположных точках опоры, противодействует вектору радиального смещения

вала. Этим и обеспечивается высокая точность вращения ротора и повышение

нагрузочных характеристик.

В

качестве регуляторов расхода газа можно использовать и электромагнитные

клапаны.

Система управления способна проводить адаптацию питающих

жиклёров по вектору действия

эксплуатационных нагрузок. Это выполняется по следующему алгоритму. Микропроцессор

сравнивает величины сигналов с 2х соседних датчиков по часовой стрелке. Если

сигнал одного из датчиков стремится к максимальному значению, а величина

сигнала с соседнего датчика практически не изменяется, то команда на запуск шагового

двигателя отсутствует. Это будет означать, что вектор смещения вала приходится

на угол, кратный 45 градусам и совпадает с одним из питающих жиклёров. Необходимость

поворачивать втулку отсутствует. В противном случае если сигналы равны по

величине, или отличаются на определённую величину, то микропроцессор запускает шаговый двигатель, который поворачивает

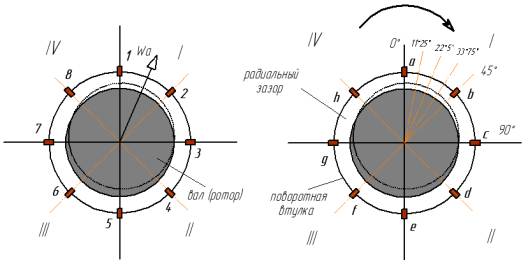

втулку на определённый угол. Схема аэростатической опоры в разрезе представлена

на рис.1.

Рис.1. Схема аэростатической опоры в разрезе 1-8 – датчики давления; a-h – регуляторы

расхода газа. На схеме изображено смещение вала по вектору нагрузки Wa. Стрелка показывает направление поворота втулки.

При смещениях вала в других направлениях

алгоритм аналогичен, только задействованы будут соседние датчики и регуляторы

расхода газовой смазки.

Данный

алгоритм позволит расположить «виртуально» 32 питающих жиклёра (360/11.25=32),

не выполняя их конструктивно по окружности аэростатической опоры, что

значительно повысит её нагрузочные характеристики.

Ещё одной функцией системы управления является

контроль уровня вибраций в опоре с помощью датчика пьезоэлектрического или

оптического типа. При достижении вибраций ротора предельных значений

микроконтроллер генерирует управляющие сигналы одновременно на все регуляторы

расхода, открывая заслонки и увеличивая давление в смазочном зазоре

аэростатической опоры, повышая тем самым её нагрузочные характеристики. В

случае, если вибрации остались на прежнем уровне микропроцессор генерирует

сигнал на снижение скорости вращения ротора, значения которой можно наблюдать

на ЖК дисплее.

Измерение скорости вращения ведётся в

непрерывном режиме с помощью щелевой оптопары. Клавиатура

в системе управления позволяет вводить граничные значения скоростей вращения. На

дисплей выводится скорости вращения ротора величины и углы перемещений, а также

дополнительная информация по эксплуатации.

Таким образом,

разработанная нами система управления позволяет выполнять следующие важные

функции:

-

стабилизировать положение ротора;

-

адаптировать систему под вектор действия нагрузок;

-

устранять дисбаланс ротора, вызванный вибрациями и эксплуатационными

нагрузками;

-

увеличить нагрузочные характеристики аэростатических шпиндельных узлов станков

и приборов.

Литература:

1.

Клименков

Ю.С. Математическое моделирование системы автоматического управления

газостатической шпиндельной опорой/ Ю.С. Клименков, В.П. Легаев, М.И.

Мойсеянчик // Вестн. Машиностроения. – 2011 №9. – С. 35-40.

2.

Клименков

Ю.С. Газостатические опоры с системами автоматического регулирования. Моделирование

и расчёт. / Ю.С. Клименков, В.П. Легаев

// Lap Lambert Academic Publishing. Germany, 2011. – 131c.

3.

Шейнберг

С.А. Опоры скольжения с газовой смазкой / Шейнберг С.А., Жедь В.П., Шишеев М.Д.

– М.: Машиностроение, 1969.– 336c.

4.

Клименков

Ю.С. Газовая опора с повышенной несущей способностью и жёсткостью / В.П.

Легаев, Ю.С Клименков // Вестн.

машиностроения. – 2008.- № 4. – C. 18-20.

5. Грэссем Н.С. Подшипники

с газовой смазкой: пер / Н.С. Грэссем, Дж.У. Пауэлл – М.: Мир, 1966.– 423с.

6.

Клименков

Ю.С. Пьезоэлектрический регулятор расхода

/ Ю.С. Клименков, В.П. Легаев // Датчики и системы. – М.: 2009г. – №8

с.75-78.