Д.т.н. Антипов С.Т.,

к.т.н. Журавлев А.В., Нестеров Д.А., Бородкина А.В., Кивва С.В.

Воронежский

государственный университет инженерных технологий, Россия

Разработка линии комплексной

переработки проса

В современном обществе все большую актуальность

приобретают пищевые продукты, характеризующиеся не только высокими

органолептическим показателями, но и обладающие пользой для организма человека.

Одним из них является пшено, производимый из проса вид крупы. С точки зрения

характеристики значений пищевой ценности пшено отличает высокое содержание

крахмала (64,6%), белка (11,5%), пищевых волокон (3,6%), жира (4,3%). По

содержанию витаминов пшено также не уступает другим крупам и особенно

выделяется высоким содержанием витамина B1 [1].

Продуктами переработки проса являются: пшено

шлифованное, мука пшенная, просяное масло, а также различное комбинированное

сочетание его с другими пищевыми продуктами.

Перед нами была поставлена задача по разработке технологической линии комплексной переработки проса.

Для этого был проведен обзор существующих

технологических комплексов переработки проса, анализ которых позволил выявить

следующие недостатки:

- не достаточно высокое качество готового

продукта;

- относительно высокие энергозатраты;

- не достаточно благоприятные условия для

проведения тепло- и массообмена между теплоносителем и обрабатываемым

материалом.

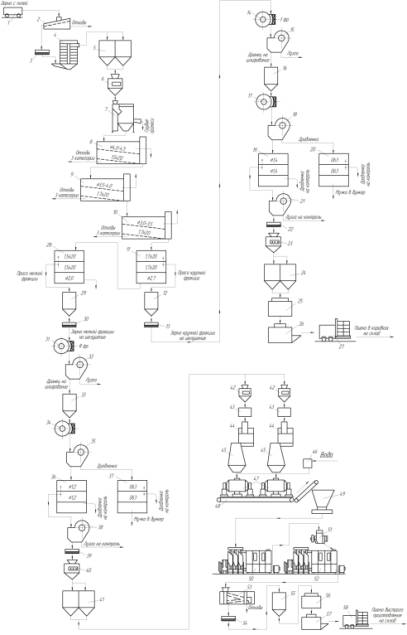

В результате предложена новая линия комплексной

переработки проса (рис 1), в работе которой можно выделить следующие стадии:

приемка исходного влажного зерна, сушка, грубая очистка от примесей,

сепарирование, шлифование, закладка на хранение с последующей варкой или

отправкой полуфабриката потребителю [2].

Рис. 1. Технологическая схема линии

комплексной переработки проса

Зерно проса, поступающее на автомобильном

транспорте 1, подается на камнеотборочную машину 2 и

далее на магнитный сепаратор 3. Очищенное просо направляется в сушильную

установку 4. Интенсификация тепло- и массообмена в процессе сушки происходит

также за счет воздействия СВЧ-энергии на частицы дисперсного продукта [3]. В

ней зерно досушивается до требуемой влажности (W = 14 %). Из сушильной

камеры просо направляется в накопительный бункер 5.

Исходное сырье из производственных бункеров 5

взвешивают на автоматических весах 6. Затем вся зерновая масса подвергается

очистке в скальператоре 7 и пропускается через воздушно-ситовой сепаратор 8, а

затем в сепараторах 9 и 10 [4].

Просеивание проса, полученного со второй и

третьей сепараторных систем, осуществляется в рассеве 11 на ситах. Зерно крупной фракции из рассева 11 поступает в

бункеры 12, а затем проходит очистку на магнитных сепараторах 13.

Шелушение проса происходит

путем последовательного пропуска через однодековые шелушители 14. После каждой

шелушительной системы для отделения лузги, мучки и битого ядра продукт

просеивают в аспираторах 15, а затем направляют в бункер 16.

Шелушенное ядро – дранец – подвергают шлифованию

в шлифовальной машине 17. Шлифованное пшено пропускают через аспиратор 18 и

направляют на контрольное просеивание в рассев 19. Разделение дробленых частиц

и мучки осуществляется на рассеве 20. Из рассева 19 пшено поступает на

контрольную очистку в аспиратор 21 и далее пропускается через магнитный

сепаратор 22.

Готовую крупу после взвешивания на весах 23

загружают в силосы 24. Из них обеспечивают отпуск крупы в фасовочные машины 25

для упаковки в пакеты. Зерно мелкой фракции из рассева 11 поступает в рассев

28, для лучшего разделения на ситах диаметром 2,0 мм и 1,5х20 мм. Сход с сита

1,5х20 мм направляется в бункер 29, для временного хранения зерна мелкой

фракции.

Далее зерно мелкой фракции подвергается

аналогичным технологическим операциям описанным выше для производства пшена

высшего сорта. Готовую пшенную крупу после взвешивания на автоматических весах

40 загружают в силосы 41. По мере необходимости ее направляют из бункера 41

через автоматические весы 42 в подвесной бункер 43 над моечной машиной 44.

После мойки в моечной машине 44 крупу собирают в резервном бункере

45. Варка крупы осуществляется

в варочном аппарате 47, куда добавляют через мерник-дозатор 46 воду. Затем крупу передают на

сборный конвейер 48, и в бункер-рыхлитель 49 и оттуда для подсушки – в сушилку

50. Подсушенную крупу плющат на вальцовом станке 51 с рифлеными валками. Крупу досушивают в сушилке 52 при температуре

сушильного агента 120 °С до влажности 9,0…9,5 %. Высушенную крупу освобождают от комочков и

случайных примесей на крупосортировке 53, очищают от металлических примесей на

магнитном сепараторе 54 и резервируют в бункерах 55. Затем крупу фасуют в

брикеты на фасовочной машине 56.

Таким образом, разработанная технологическая

линия комплексной переработки проса имеет следующие преимущества, которые

позволяют:

- получать более качественный конечный продукт;

- перерабатывать высоко загрязненное зерно проса

за счет использования очистительных установок;

- использовать оригинальную сушильную установку

с закрученным потоком теплоносителя и СВЧ-энергоподводом для сушки исходного

зерна проса;

- расширить ассортимент готовой продукции;

- создать благоприятные условия для проведения

тепло- и массообмена между теплоносителем и обрабатываемым продуктом.

Литература

1. Технологические исследования производства

национального казахского крупяного продукта [Электронный ресурс]. – Режим

доступа: http://www.talgan.org/proizvodstvo.html. (дата обращения:

17.04.2014). – Загл. с экрана.

2. Машины

и аппараты пищевых производств [Текст]: учебник для вузов: в 2 кн. / С.

Т. Антипов, И. Т. Кретов, А. Н. Остриков и др.; под ред. акад. РАСХН В. А.

Панфилова.– М. : КолосС, 2006.– Кн. 1, 2 1805 с.

3. Новые технические решения в технике сушки

дисперсных материалов [Текст] / С. Т. Антипов, Д. А. Казарцев, А. В. Журавлев и

др. // Техника машиностроения. 2009. № 1. – С. 55-58.

4. Могучева, Э. П. Проектирование крупяных

заводов, цехов и линий [Текст]: учебное пособие / Э. П. Могучева, Л. В.

Устинова; Алт. гос. техн.

ун-т им. И.И. Ползунова -

Барнаул : Изд-во АлтГТУ, 2001.-196 с.