Физика

/2.

д.т.н.,

проф. Пичхидзе С.Я., асс. Кошуро В.А., д.т.н., проф. Родионов И.В., к.т.н.,

доц. Фомин А.А.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

Снижение открытой

пористости и максимальной высоты неровностей медицинских изделий из

углеситаллов

Статья подготовлена при

финансовой поддержке Минобрнауки РФ в рамках базовой части государственного

задания образовательным организациям высшего образования, подведомственным

Минобрнауки РФ (проект № 1189), а также при поддержке

Гранта Президента РФ № МД-3156.2015.8 и Гранта РФФИ «а» № 13-03-00248

Введение

В настоящее время при производстве

имплантируемых структур, например, протезов клапана сердца (ПКС), широкое

применение получают углеситаллы, представляющие собой пиролитический углерод с

добавками, в основном, бора и кремния [1, 2].

Высокие показатели эффективности использования

ПКС обеспечиваются, помимо конструктивных особенностей, наличием отрицательного

заряда на поверхности углеситалла и малыми значениями шероховатости [3, 4].

Изделия, изготовленные из углеситаллов, полученных традиционным способом, таким

как осаждение продуктов термического разложения углеродсодержащих веществ на нагретую основу, имеют субмикронные

открытые поры, что повышает вероятность тромбообразования [5].

Углеситалл представляет интерес, главным

образом, вследствие высокой плотности, обеспечивающей низкую проницаемость для

газов и жидкостей, высокой теплопроводности и прочности, а также стойкости к

окислению на воздухе (до 400 oC) и в инертной атмосфере (до 2000 oC).

Известна технология уменьшения размера пор

различных изделий, в том числе и из углеситаллов [6], согласно которой

поверхность материала насыщается суспензией полимера или металла и подвергается

термической обработке. Однако данный способ не применим в случае изготовления

ПКС.

Целью представленной работы является

исследование морфологии, состава и структуры поверхности углеситалла, на

которой для уменьшения линейных размеров пор и снижения максимальной величины

шероховатости сформирована пленка оксида кремния и произведена шлифовка.

Методика

экспериментальных исследований и обсуждение результатов

В исходном исследуемом углеситалле для ПКС

суммарное содержание кремния и бора не превышало 3 % атомн.

При предварительных исследованиях для

подтверждения возможности снижения максимальной шероховатости использовались

образцы неполированного углеситалла, представляющие собой пластинки

7×7×2 мм.

При последующих исследованиях использовались

образцы, изготовленные из полированного углеситалла, представляющие собой

пластинки 7×7×2 мм.

На поверхности образцов последовательно, в два

этапа формировалась пленка оксида кремния. На первом этапе образцы

пропитывались 5-7% спиртовым раствором 3-аминопропилтриэтоксисилана (ТУ 6-02-724-77) в ультразвуковой ванне

УЗВ2-0,16/37 в течение 5 – 10 мин. На

втором этапе изделие подвергалось термообработке (ТО) в муфельной печи

МП-2У при температуре от 250 до 400 °С

в течение 20-30 мин. Охлаждение изделия осуществлялось на воздухе.

Шлифовка образцов для основных исследований

производилась последовательно, с уменьшением зернистости наждачной бумагой

(ISO-6344) от Р2500 до Р5000.

Химический состав и

морфология поверхности определялись методами энергодисперсионного

рентгенофлуоресцентного анализа (ЭДРФА, погрешность концентраций ±5 % атомн.) и

растровой электронной микроскопией (РЭМ) c использованием

электронного микроскопа MIRA II

LMU при сканировании с

увеличением 50 kx.

Рентгенофазовый анализ (РФА) проводился на

дифрактометре ARL X’TRA с использованием

Cu-Kα-излучения (λ = 0.15412 μm) в

диапазоне углов 2Θ (5-90 degrees) и библиотеки международной электронной

базы дифракционных стандартов ICDD (International Center for Diffraction Data)

PDF-2 (Powder Diffraction File – 2) в программе Crystallographic Search-Match

Version 3.1.0.2. В.

Оценка пористости производилась на анализаторе

геометрических параметров микрообъектов АГПМ-6М с использованием программы

графической обработки изображений «Металлограф». Величину максимальной высоты неровностей определяли

на атомно-силовом микроскопе

СММ-2000 в режиме профилометра при длине сканирования 450±20 мкм.

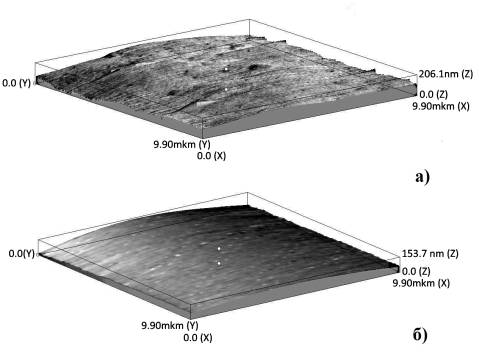

Согласно

предварительным исследованиям, морфология поверхности неполированного

углеситалла после формирования на ней пленки оксида кремния изменяется, визуально

заметно сглаживание неровностей (рис.1, а и б). Максимальная высота неровностей

согласно результатам профилометрии снижается со 105.4 нм до величины 26.58 нм.

Предварительные

исследования морфологии подтвердили возможность снижения максимальной высоты

неровностей. Дальнейшие исследования проводились с использованием образцов

изготовленных из полированного угелситалла, на которых последовательно в два

этапа формировалась пленка оксида алюминия и проводилась шлифовка.

Рис. 1. Морфология

поверхности углеситалла в исходном состоянии (а) и после формирования пленки

оксида кремния (б)

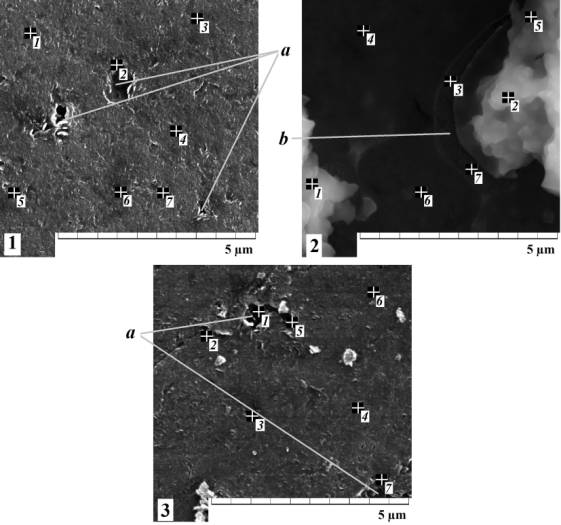

На поверхности

углеситалла имеются поры размером до 1.5 мкм, рис.2.1. После пропитки

поверхностного слоя углеситалла спиртовым раствором 3-аминопропилтриэтоксисилана

и последующей ТО образуется

кремнийсодержащая пленка, с разломами, доходящими до материала основы, (рис.

2.2). В результате процесса шлифовки пленка стачивается, количество пор

снижается, их размер уменьшается до 0.75

мкм (рис. 2.3).

Согласно результатам профилометрии, максимальная

высота неровностей шлифованного

углеситалла (створки ПКС) составляет Rmax= 96±5 nm.

После пропитки углеситалла спиртовым раствором

3-аминопропилтриэтоксисилана и ТО

данная величина увеличивается до 105±5 nm. В результате шлифовки

максимальная высота неровностей снижается до 70±5 nm.

Согласно проведенному ЭДРФА, Si и O

остаются только на дне открытых пор внутренней поверхности углеситалла (табл.).

Содержание бора нами не учитывалось, т.к. его содержание меньше погрешности

используемого прибора.

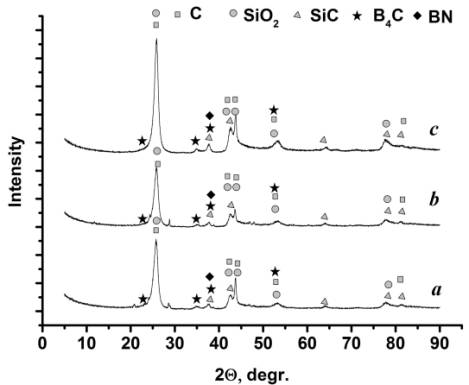

По данным РФА (рис.3), после проведения

термообработки увеличивается интенсивность пиков углерода и оксидов кремния,

что объясняется разложением 3-аминопропилтриэтоксисилана с образованием

кристаллической фазы оксида кремния и

повышением кристалличности материала основы.

Рис. 2. РЭМ-изображение поверхности углеситалла

до (1), после (2) пропитки 3-аминопропилтриэтоксисиланом с последующей

термической обработкой и после шлифовки (3) , где а – поры; b

– разломы

Таблица

Распределение

химических элементов по поверхности углеситалла

|

Образцы |

Хим.

элемент |

№

исследуемого участка |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Содержание

элемента, % атомн. |

||||||||

|

Углеситалл

исх.* |

С |

97.4 |

97.3 |

97.2 |

97.7 |

97.1 |

97.0 |

97.5 |

|

Углеситалл после

пропитки и ТО |

С |

15.9 |

19.7 |

47.7 |

34.7 |

21.2 |

49.6 |

74.9 |

|

Si |

29.1 |

26.5 |

7.1 |

14.6 |

25.6 |

12.7 |

2.9 |

|

|

O |

55.0 |

53.8 |

45.2 |

50.7 |

53.2 |

37.7 |

22.2 |

|

|

Углеситалл

после пропитки, ТО, шлифовки |

C |

87.1 |

79.1 |

91.8 |

90.7 |

80.4 |

85.2 |

75.8 |

|

Si |

4.9 |

5.5 |

1.2 |

1.1 |

8.9 |

4.3 |

13.8 |

|

|

O |

8.0 |

15.4 |

7.0 |

8.2 |

10.7 |

10.5 |

10.4 |

|

*Суммарное содержание бора и кремния не более 3

% атомн.

Исходная открытая пористость поверхности

углеситалла составляла 25±3%, а после пропитки спиртовым раствором

3-аминопропилтриэтоксисилана и

последующей ТО уменьшалась до 20±3%. Обработка шлифованием позволила снизить пористость

до величины 16±3%.

Рис. 3.

Дифрактограммы образцов углеситалла: a - исходного, b - с пропиткой 3-аминопропилтриэтоксисиланом, c - после пропитки

3-аминопропилтриэтоксисиланом и термической обработки

Согласно проведенным исследованиям образцов

углеситалла можно сделать следующие выводы:

·

после

пропитки углеситалла спиртовым раствором 3-аминопропилтриэтоксисилана и

последующим проведением термообработки образуется равномерная пленка, состоящая

из оксида кремния, заполняющая открытые поры и поверхностные неровности;

·

шлифовка

поверхности углеситалла позволяет уменьшить параметры максимальной

шероховатости и открытой пористости с 96±5 до 70±5 nm и с 25±3% до 16±3%,

соответственно;

Выявленные закономерности могут быть использованы в дальнейших исследованиях

по изучению влияния технологии получения и обработки углеситалла в интересах

повышения качества ПКС.

Литература

1.

Bokros

J. C., Akins R. J.// Proceedings of the Fourth Buhl International Conference on

Materials. – Carnegie Press, Carnegie-Mellon University Pittsburgh, 1971, – pp.

16-18.

2.

Скрипаченко

К.К. Разработка конструкции

и технологии изготовления сердечного стента / К.К. Скрипаченко, В.А.

Кошуро, А.И. Шумилин, С.Я. Пичхидзе // Вестник Саратовского государственного

технического университета. – 2014. –Т.2. - №1. – С. 60-63.

3.

Патент РФ № 2163105 / В.Ф. Татаринов // Способ

получения заготовок эндопротезов из углеродсодержащего материала и устройство

для получения заготовок эндопротезов из углеродсодержащего материала.- 2001.

4.

Патент РФ № 2263488 / В.Ф. Татаринов //

Углеродсодержащий материал с двойными карбидами для эндопротезов.- 2002.

5.

Волков Р.Л. Исследование субмикронных полостей

в углеситалле методом фокусированного ионного пучка / Р.Л. Волков, Н.И.

Боргарт, В.Н. Кукин, А.В. Агафонов,

В.О. Кузнецов // Письма в Журнал технической физики, 2013. - Т.39. - Вып.18. –

С.53-60.

6.

Патент РФ № 2175956 / И.Ю. Бурлов, А.Ю. Бурлов,

В.П. Исаков // Способ пропитки пористых

изделий. – 2001.