Родионов И.В., Кошуро В.А., Фомин А.А., Пошивалова Е.Ю.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

О

структуре металлокерамических оксидных покрытий, получаемых на биотолерантной стали

12Х18Н9Т термическим модифицированием в

воздушной среде

Статья подготовлена при

поддержке гранта Президента РФ № МД-3156.2015.8 и гранта РФФИ «а» № 13-03-00248

Аннотация

С помощью растровой электронной микроскопии

исследована кристаллическая структура пористых металлокерамических оксидных покрытий, полученных

воздушно-термическим оксидированием ортопедических имплантатов из стали 12Х18Н9Т в интервале температур 250-400 °С и при различной продолжительности процесса. Испытаниями in vivo установлено, что созданные

покрытия способствуют успешному приживлению термически модифицированных

имплантатов в организме с высокоэффективным взаимодействием морфологически

гетерогенных покрытий с прилегающей костной тканью.

Введение

Проблемой эффективного

применения ортопедических стальных (12Х18Н9Т) имплантатов стержневого типа

является обеспечение прочной биомеханической связи их поверхности с прилегающей

костной тканью. Биосовместимые покрытия ортопедических имплантационных

конструкций позволяют повысить прочность их закрепления в костной ткани и

минимизировать возникновение воспалительных явлений в биотканях. При этом

покрытия должны иметь высокие механические характеристики, развитую структуру

поверхности со множеством открытых микропор, повышенную шероховатость и

морфологические наноструктурные элементы, усиливающие биоадгезию клеток

окружающих имплантаты тканей. Такие биосовместимые покрытия обеспечивают

высокоэффективную остеоинтеграцию чрескостных ортопедических имплантатов за

счет создания возможности активного прорастания кости в морфологически

гетерогенную структуру поверхности и формирования прочной биомеханической связи

в системе «имплантат с покрытием – кость».

Несмотря на существующее

многообразие функциональных биосовместимых покрытий и технологий их нанесения

на чрескостные стальные имплантаты не удается найти наилучшее сочетание

доступности материалов для таких покрытий и относительной технологической

простоты их формирования на поверхности медицинских изделий.

Известные и широко распространенные биосовместимые материалы, относящиеся,

как правило, к классу резорбируемых кальцийфосфатных керамик, отличаются

дороговизной, сложностью синтеза при получении и требуют осуществления целого

ряда подготовительных операций перед нанесением на имплантаты (сушка,

измельчение до порошкообразного состояния, просев через размерные сита,

гранулирование, хранение в термошкафах и т.п.). Кроме того, технологические

процессы нанесения этих материалов отличаются повышенной энергоемкостью,

конструктивной сложностью применяемого оборудования, трудностью варьирования

функциональными свойствами наносимых покрытий.

Указанные недостатки

служат предпосылками к поиску и разработке более технически и экономически

эффективных решений, направленных на ресурсосбережение процессов создания

биосовместимых поверхностно-пористых покрытий имплантатов.

К числу

ресурсосберегающих технологий, характеризуемых относительной простотой

реализации, относится газотермическое оксидирование металлов и сплавов в

различных реакционных средах, представляющих воздух, перегретый водяной пар,

смеси инертных и окислительных газов. С помощью процессов газотермического

оксидирования возможно получение металлокерамических морфологически

гетерогенных покрытий с качествами биосовместимости и способностью срастания с

костной тканью [1-3]. При этом сочетание микро- и наноструктуры таких

покрытий позволяет существенно повысить уровень остеокондуктивности поверхности

имплантатов и обеспечить ускорение процессов остеоинтеграции.

Широко распространенными

металлическими материалами для чрескостных имплантатов являются нержавеющие

хромоникелевые стали, обладающие высокими прочностными характеристиками и

повышенной биокоррозионной стойкостью. Поэтому целью работы являлось

исследование возможности получения на стержневых имплантатах из биотолерантной

нержавеющей стали поверхностно-микропористых и наногетерогенных металлооксидных

покрытий, создаваемых способом термического оксидирования на воздухе.

Методика

экспериментальных исследований

Опытные образцы представляли прямоугольные пластины площадью рабочей поверхности

2 см2 и толщиной 2 мм. Материалом образцов являлась нержавеющая

хромоникелевая сталь 12Х18Н9Т. Поверхность пластинчатых образцов подвергалась

пескоструйной обработке частицами корундового абразива Al2O3 дисперсностью 200 мкм при давлении воздушно-абразивной

струи 0,67 МПа в течение 30 сек с целью создания исходной микрошероховатости,

обеспечивающей повышенную прочность сцепления формируемого оксидного слоя с

металлической основой. После предварительной пескоструйной обработки стальные

образцы проходили ультразвуковую очистку в спиртовом моющем растворе при

частоте УЗ-колебаний 22 кГц в течение 3 мин для удаления имеющихся жировых

загрязнений (пленок), ухудшающих взаимосвязь создаваемых оксидных слоев с

металлом и снижающих реакционную способность металлической поверхности при

оксидировании.

Воздушно-термическое оксидирование образцов с предварительно подготовленной поверхностью

осуществлялось в лабораторной электронагревательной установке, представляющей

кварцевой трубки диаметром 40 мм с нихромовым спиральным нагревательным

элементом и асбестовой теплоизоляцией. Значения напряжения на нихромовом

нагревателе задавались с помощью лабораторного автотрансформатора и

соответствовали определенным значениям температуры воздушной окислительной

атмосферы в рабочей зоне печи. Режим оксидирования предусматривал нагрев

образцов в печи до температуры t = 250, 300, 350 и 4000С с выдержкой τ = 0,5, 1,0 и 1,5 ч при каждой температуре.

Морфология поверхности получаемых покрытий исследовалась методом растровой электронной микроскопии

(РЭМ) при различных увеличениях с применением аналитического оборудования типа MIRA II LMU, Tescan.

Результаты исследований и их анализ

Установлено, что

основное влияние на микроструктуру получаемых оксидных покрытий оказывают

режимы оксидирования, толщина и исходное состояние поверхности перед

оксидированием. Полученные с помощью растровой микроскопии электронные

изображения поверхности оксидных покрытий на сплаве 12Х18Н9Т позволили провести

анализ структуры термических оксидов, выращенных при различных температурах и

различной продолжительности воздушно-термической обработки образцов.

Так, при t=250 °С и τ=0,5 ч

формировалась структура из кристаллов неправильной формы, плотно расположенных

в матрице покрытия. Не наблюдалось наличие наноразмерных частиц и агломератов,

крупных пор, трещин и видимых структурных дефектов. Покрытие имело, в основном,

относительно крупные оксидные микрокристаллы, совокупность и плотность

расположения которых придавала поверхности образцов довольно высокую морфологическую

гомогенность.

Поверхность покрытия,

полученного при t=250 °С и τ=1 ч, имела неоднородный характер и сложный

рельеф. Размеры пор варьировались в пределах нескольких микрометров, что

говорит о достаточно высокой структурной сплошности поверхности. Оксидные

кристаллы имели размер порядка 2-3 мкм, формировали плотноупакованную структуру

покрытия, что свидетельствует о невысокой открытой пористости поверхности. При

больших увеличениях поверхности покрытия наблюдались субмикрокристаллические и

нанометровые частицы оксидов и их скопления, которые имели плотную структуру.

Данное покрытие, в целом, характеризовалось сложнокристаллическим строением.

Кристаллическая структура покрытия, созданного при t=250 °С и повышенной продолжительности оксидирования, составляющей

1,5 ч, отличалась множеством различных дефектов оксидного слоя, которые

присутствовали практически на всех участках исследуемой металлооксидной

матрицы. Наблюдалась высокопористая и рыхлая структура, которая, как правило,

приводит к сильному снижению механической прочности покрытия.

При t=300 °С и τ=0,5 ч

покрытие приобретало более плотную структуру с меньшей дефектностью кристаллов.

При больших увеличениях РЭМ наблюдались преимущественно микрочастицы

сферической и овальной формы, крупные поры отсутствовали, а равномерность

распределения оксидных частиц была относительно высокой, что придавало

поверхности покрытия повышенную структурную однородность.

Структура поверхности

металлокерамических покрытий, полученных при температуре 300 °С и продолжительности

1,0 ч, включала кристаллы меньшего размера в

сравнении с кристаллами оксидного покрытия, полученного при температуре

250 °С. Это связано с тем, что при повышенных температурах оксидирования

формируется большее количество центров кристаллизации, на которых растут более

мелкие частицы оксидов. В структуре покрытия преобладали кристаллы

октаэдрической формы, частицы оксидов с острыми гранями встречались чаще. С

повышением продолжительности оксидирования до 1,5 ч грани микрокристаллов

оксидного слоя становились округлыми, структурная плотность покрытия

существенно возрастала.

При

t=300 °С и τ=1,0 ч

структура покрытия имеет выраженный поликристаллический характер, где частицы

оксидов формируют металлооксидную матрицу без существенных дефектов и высокой

степени пористости. Здесь наблюдается совокупность микроразмерных кристаллов

неправильной формы и субмикронных сферических частиц, которые покрывают

поверхность крупных зерен. При этом на многих исследуемых участках наблюдались

наноразмерные кристаллические включения оксидов, что свидетельствует о влиянии

повышения температуры и продолжительности оксидирования на создание

металлооксидных структур, размерность элементов которых находится в нанодиапазоне.

С повышением

продолжительности обработки образцов до 1,5 ч формирование покрытия

характеризовалось многоочаговым образованием и ростом субмикрокристаллических и

наноразмерных частиц. Здесь получаемая матричная структура включала множество

структурообразующих ультрамелкодисперсных агломератов с повышенной плотностью и

равномерностью распределения. При этом такая металлооксидная структура

отличалась высокой морфологической однородностью и одинаковостью размеров

структуросоставляющих элементов.

При t=350 °С и τ=0,5 ч

покрытие получалось с менее выраженной структурой, где рельеф

термомодифицированной поверхности был представлен относительно небольшими

микровыступами и углублениями. Микронеровности оксидного слоя создавали

структуру с невысокой пористостью и гетерогенностью.

При

большом увеличении в покрытии наблюдались, в основном, мелкие частицы

шаровидной формы, которые покрывали геометрически сложную поверхность более

крупных зерен. Причем шаровидные частицы оксидов были довольно плотно

расположены друг к другу, что характеризует когезионно-прочную кристаллическую

структуру полученного металлокерамического покрытия.

При t=350 °С и τ=1,0 ч покрытие имеет полиразмерную зернистую структуру, сочетающую

множество крупных микрочастиц пластинчатой формы и мелких ультрадисперсных

частиц шаровидной формы. Покрытие было представлено поликристаллической

смесью оксидных частиц, наиболее мелкие из которых имели размерность,

находящуюся в субмикрометровом масштабе и нанодиапазоне. В этой структуре были

отчетливо видны крупные поры и сложные конфигурации кристаллических агломератов,

образующих оксидную матрицу. Исследуемая металлокерамическая система

характеризуется гетерофазным кристаллическим строением, что связано с

химико-термическими особенностями окисления нержавеющей стали при

воздушно-термической обработке.

При t=350 °С и повышенной

продолжительности оксидирования, составляющей τ=1,5 ч,

доля присутствия в покрытии пластинчатых кристаллов сильно уменьшается и здесь

преобладают мелкие частицы округлой и многогранной формы. Причем эти мелкие

частицы имели очень высокую плотность распределения, создавая прочную

«монолитную» структуру оксидного слоя.

В результате при термической обработке образцов в условиях их оксидирования

при t=350 °С и τ=1,5 ч

формируется покрытие с ультрамелкозернистой структурой и нанокристаллическим строением.

При повышенном

температурном режиме (t=400 °С) и задаваемой продолжительности модифицирования на воздухе (τ=0,5; 1,0; 1,5 ч) создавались покрытия, морфология которых характеризовалась сложной

геометрией поверхности с наличием микронеровностей, состоящих, в основном, из

скоплений очень мелких кристаллов. Это свидетельствует о многоочаговом

зародышеобразовании и росте оксидных частиц при повышенных температурах воздушно-термической

обработки стали 12Х18Н9Т. В исследуемых условиях (при t=400 °С и различной τ) формирование как объемной, так и поверхностной структуры покрытий происходило

с большей скоростью сравнительно с другими вышеописанными режимами получения

покрытий, т.е. вследствие температурного эффекта сильно возрастало количество

новых центров кристаллизации и количество образующихся на них оксидных частиц.

Поэтому такие покрытия приобретали преимущественно мелкодисперсную структуру,

отличительной особенностью которой являлась повышенная плотность расположения

частиц.

Так, в результате электронно-микроскопических исследований установлено, что

при t=400 °С и τ=0,5 ч в покрытии преобладают субмикронные частицы сферической и овальной

формы, консолидированные во множество мелкокристаллических скоплений.

При t=400 °С

и τ=1,0 ч термический оксидный слой состоит из

плотноупакованных зерен, формирующих низкопористые и высокооднородные по структуре

агломераты. Расположение по поверхности этих агломератов было неравномерным,

наблюдались признаки микрофрагментации покрытия и образования структурных

несплошностей. При этом полученные при

указанном режиме поверхностные металлокерамические системы сочетали наличие

частиц различной конфигурации.

При t=400 °С

и τ=1,5 ч создавалась оксидная матрица с относительно

однородной зернистой структурой, имеющей включения наноразмерных оксидных

образований. В данной матрице основу покрытия составляли кластеры частиц,

представленные совокупностью прочно соединенных друг с другом кристалликов, в

большинстве случаев имевших округлую форму. На поверхности таких поликристаллических

кластерных образований наблюдались отдельные более крупные частицы неправильной

формы, которые были распределены сильно неравномерно.

Стальные ортопедические имплантаты с полученными оксидными покрытиями

прошли испытания in vivo,

результаты которых показали, что покрытия, сформированные при температурах оксидирования

350 и 400 °С и продолжительности 1,5 часа обеспечивают эффективную

остеоинтеграцию имплантатов и высокий уровень их приживляемости в костной ткани

(рис.).

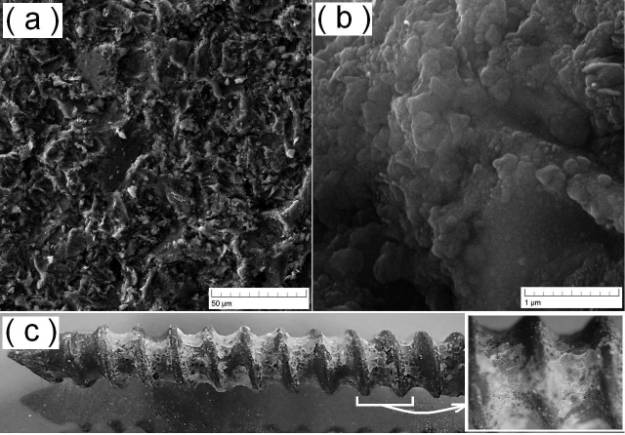

Рис. Микро- (a) и наноструктура (b) металлокерамического оксидного

покрытия на стали 12Х18Н9T и внешний вид оксидированного стержневого

имплантата с фрагментами костной ткани (с) после испытания in vivo

Таким образом, микро-

и наноструктурированые оксидные покрытия, созданные на стальных чрескостных

имплантатах, могут широко использоваться в клинической практике при

травматолого-ортопедическом лечении переломов костей и исправлении деформаций

костных сегментов опорно-двигательного аппарата.

Выводы

Методом растровой электронной

микроскопии проведены исследования структурного состояния металлокерамических

оксидных покрытий, полученных на стали 12Х18Н9Т термическим модифицированием в

воздушной среде. Установлено влияние технологических режимов термообработки

стальных медицинских имплантатов для остеосинтеза на изменение морфологических

параметров покрытий, их размерные структурные характеристики. В ходе

проведенных электронно-микроскопических исследований определено, что при

термическом модифицировании поверхности стальных подложек в воздушной среде

формируются поликристаллические металлооксидные пленки с ультрамелкодисперсной

структурой и разной геометрией оксидных частиц. Проанализированы размерные

эффекты в полученных пленках и дана характеристика взаимосвязи структуросоставляющих

элементов оксидных систем с режимами оксидирования. Выявлено, что полученный термический оксидный слой состоит из

плотноупакованных ультрадисперсных зерен, формирующих высокооднородные по

структуре агломераты, пространственное расположение которых в покрытии создает

его высокую открытую пористость. В исследуемых условиях при температурах

оксидирования 350 и 400 °С и продолжительности процесса 1,5 часа формирование как объемной, так и поверхностной

структуры покрытий характеризовалось образованием большого количества центров

кристаллизации и ростом на этих центрах оксидных частиц с разным размерным

эффектом. Покрытия приобретали преимущественно мелкодисперсную структуру,

отличительной особенностью которой являлась повышенная пористость и микрогетерогенность.

На основе экспериментальных исследований характеристик

поверхностно-гетерогенных оксидных покрытий, создаваемых на подложках из

медицинской нержавеющей стали 12Х18Н9Т газотермическим оксидированием,

установлено, что получаемые тонкопленочные покрытия обладают способностью

срастания с костной тканью. Обоснована целесообразность применения

разработанных металлокерамических покрытий в условиях вживления стальных

ортопедических имплантатов в различные костные сегменты (фрагменты)

опорно-двигательного аппарата.

Литература

1. Rodionov I.V. Application of the Air-Thermal Oxidation Technology for Producing Biocompatible Oxide Coatings on Periosteal Osteofixation Devices from Stainless Steel // Inorganic Materials: Applied Research, 2013. Vol. 4, №2, рр. 119-126.

2. Родионов И.В., Фомин А.А. Новые достижения в

инженерии поверхности ортопедических имплантационных конструкций //

Наноинженерия. №10 (28), 2013. С. 36-41.

3. Родионов И.В.

Металлооксидные имплантационные системы в современной медицинской технике //

Фундаментальные проблемы современного материаловедения. Т.10, №1, 2013. С.

98-104.