Строительство и архитектура /4.

Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

Формирование пористой структуры

щелочесиликатных композиций

Анализ

технической литературы свидетельствует о перспективности щелочесиликатных вяжущих,

которые затворяют раствором щелочного компонента, активизирующим твердение

порошкообразной части композиции [1,2]. Жидкое стекло, как основа таких

композиций с многолетней практикой применения, соответствует требованиям сырьевой

обеспеченности и возможности применения

малоэнергоемких технологий [2 – 3]. В качестве порошкообразного наполнителя

щелочесиликатных вяжущих используют металлургические шлаки, бой стекла и другие силикатные и алюмосиликатные

материалы различного происхождения [1 – 3].

Поризация – определяющая стадия технологического процесса

получения ячеистых материалов, которую для жидкостекольных масс

осуществляют

термическим, химическим, механическим способами.

Цель работы – исследование влияния

технологических факторов на

поризацию материалов из жидкого стекла и техногенного наполнителя.

Для

поризации композиций использовали различные виды

пенообразователей

(Fairy, Zelle –1) при

значении «жидкое : твердое» Ж:Т = 1:1,6

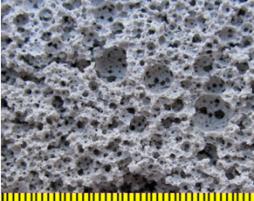

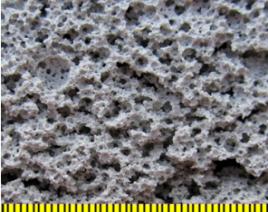

(таблица 1, рисунок 1). Структура

пенобетона чувствительна к виду

пенообразователя: использование Zelle –

1 сопровождается укрупнением ячеек (рисунок 2).

Установлено, что кратность пеномасс на

пенообразователях Fairy

и Fairy + Zelle–1 практически

не отличается. Оптимальная концентрация пенообразователя 4% массы жидкого

стекла.

Для повышения пористости

материала исследовали возможность дополнительной поризации за счет

газообразователя – перекиси

водорода.

Таблица 1 – Влияния вида и концентрации пенообразователя

на формирование пористой структуры

|

Вид |

Концентрация, % |

Кратность пеномассы |

Средняя плотность, кг/м3 |

Предел прочности при сжатии, МПа |

Коэффициент эффективности |

|

Fairy |

4 |

3,4 |

501 |

1,2 |

0,23 |

|

5 |

3,6 |

450 |

0,9 |

0,2 |

|

|

Fairy + Zelle –1 |

4+1 |

3,6 |

452 |

0,9 |

0,19 |

Рисунок

1 – Влияние вида и концентрации пенообразователя

на свойства

щелочесиликатных композиций

![]()

Рисунок 2 – Структура композитов на различных

пенообразователях

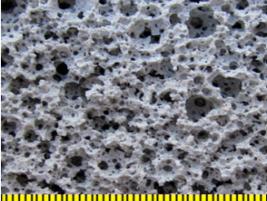

Исследовано

влияние перекиси водорода на свойства

жидкостекольных композиций. Результаты приведены в таблице 2. Наилучшие показатели свойств и структуры при 2% перекиси водорода (рисунок

3).

Таблица 2 –

Влияние перекиси водорода на свойства

жидкостекольных композиций

|

Доля перекиси водорода, % |

Кратность пеномассы |

Диаметр расплыва

пеномасы, мм |

Средняя плотность,

кг/м3 |

Прочность при сжатии, МПа |

Коэффициент эффективности |

|

0 |

2,6 |

80 |

452 |

1,1 |

0,24 |

|

1 |

2,1 |

73 |

423 |

1,0 |

0,23 |

|

2 |

2,2 |

75 |

348 |

0,7 |

0,20 |

|

3 |

2,0 |

78 |

323 |

0,5 |

0,15 |

![]()

![]()

Рисунок 3 – Структура композитов с различной

концентрацией перекиси

водорода

Перекись

водорода, обеспечивая формирование дополнительных пор, снижает плотность

композиции. Однако структура, образованная с участием перекиси водорода, характеризуется разрывами в ячейках, неоднородной пористостью. Причиной дефектов

структуры является несоответствие процессов структурообразования камня вяжущего

и реакция газовыделения, которая протекает

заторможено в уже затвердевшем материале.

Установлена

необходимость подогрева жидкого стекла для формирования бездефектной

мелкопористой структуры жидкостекольных композиций.

Показана

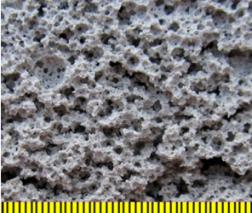

целесообразность использования зольной микросферы в составе исследуемых

щелочесиликатных формовочных масс. Изменение содержания частиц микросферы

позволяет регулировать характер структуры композиций.

Результаты

исследования влияния микросферы на состояние пеногазомассы представлены в

таблице 3, на рисунке 4.

Таблица

3 – Влияние микросферы на свойства

поризованных композиций

|

Содержание

микросферы, % |

Кратность

пеномассы |

Диаметр расплыва пеномассы,

мм |

Средняя плотность,

кг/м3 |

Прочность

при сжатии, МПа |

Коэффициент

эффективности |

|

0 |

2,5 |

65 |

371 |

0,7 |

0,18 |

|

2,5 |

2,8 |

60 |

326 |

0,6 |

0,18 |

|

5,0 |

2,1 |

60 |

428 |

0,6 |

0,14 |

|

10,0 |

2,4 |

55 |

379 |

0,5 |

0,13 |

В результате проведенных

исследований установлено, что оптимальное содержание микросферы 10%. Увеличение

концентрации зольной микросферы неоднозначно, что обусловлено повышением

вязкости формовочной массы при сохранении соотношения «жидкое : твердое». Это

объясняет некоторое повышение средней плотности поризованной композиции при

повышении доли

мелких пустотелых гранул с малой

насыпной плотностью.

Установлена

целесообразность комплексной поризации формовочной массы, содержащей 2%

перекиси водорода и 4% пенообразователя Fairy.

0 % 2,5 %

10

% 5

%

Рисунок 4 – Структура композитов с различной

концентрацией микросферы

Выводы. Разработан способ комплексной поризации путем совмещения

механизмов пенообразования и газообразования. Газообразующий эффект перекиси водорода зависит от

вещественного состава и вязкости массы, темпов структурообразования, вида

пеноконцентрата. Введение до 10% микросферы позволяет регулировать пористость

пеногазощелочесиликатных структур.

Литература:

1. Глуховский В. Д., Рунова

Р.Ф., Максунов С.Е. Вяжущие и композиционные материалы контактного

твердения. Киев: Высшая школа, 1991.

242 с.

2. Рахимов Р.З., Хабибуллина Н.Р., Рахимов М.М.,

Соколов А.А., Гатаулин Р.Ф. Бетоны на основе композиционных шлакощелочных

вяжущих // Технологии

бетонов. 2006. №3. С. 18 –19.

3. Мирюк О.А. Поризация щелочесодержащих масс // Бетон и железобетон в Украине. 2014. № 1. С. 2 – 6.