Право/8. Международное право

Белкин Л.М.

Университет «Украина», г. Киев

Оптимизация

энергосиловых параметров упрочнения плоских деталей по боковым поверхностям с

целью повышения сопротивления усталости

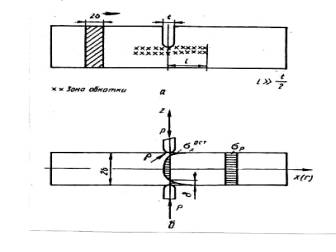

В начале 80-х гг. 20 ст. автором был разработан и детально исследован

новый способ упрочнения плоских деталей – пластическим деформированием боковых

поверхностей [1]. Схема способа приведена на рисунке. Такой подход

позволяет избежать деформирования рабочих поверхностей и дополнительно

упростить технологию реализации метода. При этом наличие достаточно

многочисленных ссылок [2-4] на работы автора, в частности, на обобщающую статью

[5], свидетельствует о сохранении актуальности данной тематики. В связи с этим

вниманию научной общественности предлагается развитие этих разработок.

В начале 80-х гг. 20 ст. автором был разработан и детально исследован

новый способ упрочнения плоских деталей – пластическим деформированием боковых

поверхностей [1]. Схема способа приведена на рисунке. Такой подход

позволяет избежать деформирования рабочих поверхностей и дополнительно

упростить технологию реализации метода. При этом наличие достаточно

многочисленных ссылок [2-4] на работы автора, в частности, на обобщающую статью

[5], свидетельствует о сохранении актуальности данной тематики. В связи с этим

вниманию научной общественности предлагается развитие этих разработок.

Так,

исследования показали, что при использовании данной технологии существуют

некоторые оптимальные энергосиловые параметры упрочнения, которые обеспечивают

максимальную эффективность упрочнения [1, 5]. Эти параметры определяются

оптимальным полем остаточных напряжений, которые в конечном итоге определяют

положительный эффект и эффективность упрочнения. Интегрирующим показателем

параметров остаточных напряжений определена глубина наклепанного слоя, которая

для достижения оптимального эффекта должна составлять 10 % толщины детали. Превышение этой глубины может

вести даже к снижению эффекта упрочнения.

В

статье [5] рассматривается расчетное проектирование параметров такой

упрочняющей технологии, как обкатка роликом. В результате для выбора усилия

обкатки, обеспечивающего заданную толщину наклепанного слоя, предложена

формула:

P = 8![]() 3 q3 (1-ν2) R2/ 3 Е2, (1)

3 q3 (1-ν2) R2/ 3 Е2, (1)

где

R –

приведенный радиус кривизны упрочняющего инструмента;

Е,

ν – параметры упругости обрабатываемого

материала (модуль Юнга и коэффициент Пуассона соответственно);

q –

расчетное контактное напряжение, определяемое по формуле:

q =

816 ((δ/ R)4 σт3)

1/7, (2)

где σт –

предел текучести обрабатываемого материала;

δ –

расчетная глубина наклепанного слоя.

Пусть требуется упрочнить

деталь толщиной 10 мм из стали 65Г (σт = 500 МПа). Если

обкатной ролик имеет параметры D =

70 мм и ρ = 2,6 мм, то приведенный радиус

кривизны R =

2,42 мм. Как указано выше, максимальная эффективность достигается при глубине

наклепанного слоя, в среднем равной 10 % толщины детали, т. е. при δ = 1 мм. Тогда по формуле (2) расчетное контактное

напряжения q = 7064 МПа, а необходимое усилие

обкатки по формуле (1) – 2090 Н, или ~ 2 кН, что получено и в эксперименте в

качестве оптимального усилия [1].

Вместе с тем, может

случиться так, что для упрочнения деталей большой толщины усилия обкатки может

не хватить. Так, из сопоставления формул (1) и (2) видно, что требуемое усилие

пропорционально δ12/7. Так, если толщина упрочняемой детали составит 60

мм, т.е. увеличится в 6 раз, то требуемое усилие увеличится в 612/7

= 21,576 раз, т.е. до 43,2 кН, что может оказаться по разным причинам

неприемлемым. На такой случай предложено воспользоваться ударной обработкой

боковых поверхностей (чеканкой) [6]. В этом случае энергосиловым параметром

обработки определяется энергия удара, которую также при проектировании

предлагается определять аналитически.

Строгое

решение задачи о внедрении ударника в деформируемую преграду крайне

затруднительно даже численными методами [7],

поскольку, например, в осесимметричном случае необходимо решать систему 9

дифференциальных уравнений в частных производных. Поэтому для расчета процесса

упрочнения плоских деталей чеканкой предлагается упрощенный метод, основанный

на решении А.Н. Динника

[8] задачи о соударении упругих тел, а также на использовании результатов,

приведенных выше. Примем, как и в статье [5], форму контура давления при соударении тел в виде круга. Для

случая чеканки это условие, чаще всего, выполняется точно, поскольку рабочая

часть бойка выполняется в виде сферы. Для случая удара упругого шара об упругую

плоскость А.Н. Динником

получены следующая формула для расчетного контактного напряжения [8]:

q = (5 Е4 γ V2 / 2 π4 (1-ν2)4) 1/5, (3)

где

γ – плотность шара;

V –

скорость движения шара в момент удара;

остальные обозначения –

согласно пояснениям к формулам (1), (2).

Принимая во внимание

выражение для кинетической энергии шара в момент удара

ε = (m V2)

/ 2

и

для массы шара

m =

(4/3) γ π R3,

а

также значения для сталей ν =

0,3; Е = 20*1010 Н / м2,

плотность стали, из которой изготовлен боек, – 7850 кг

/ м3, получим:

q = 32.200 (ε

/ R3) 1/5, (4)

где все линейные размеры

выражаются в миллиметрах, энергия удара –

в джоулях, а расчетное контактное напряжение q – в мегапаскалях(МПа).

Определив необходимое

расчетное контактное напряжение из технологических соображений по формуле (2),

можем определить необходимую технологическую энергию упрочнения:

ε

= (q5 R3) / 32.200

Таким образом, выполнено

решение упругой контактной задачи для полосы конечной толщины, на основании

которого получены соотношения для выбора оптимальных технологических параметров

упрочнения плоских деталей по боковым поверхностям методом обкатки или чеканки,

рекомендована методика расчета для инженерной практики.

Литература

1. Белкин Л.М.

Повышение сопротивления усталости плоских деталей пластическим деформированием

боковых поверхностей : автореф. дис… канд. техн. наук / Л.М. Белкин.

– М., 1983. – 23 с.

2. Лебский С.Л. Исследование и разработка

рациональных технологических режимов дробенаклепа стальных деталей :

дис… канд. техн. наук / С.Л. Лебский. – Волгоград, 2000.

– 269 с.

3. Звягинцев Д.С.

Разработка методики и средств ремонта кузовных деталей автомобилей с помощью

дробеструйной обработки / Д.С. Звягинцев // Молодой

ученый. – 2012. – № 5. – С. 20-22.

4. Лоза Е.А.

Влияние способа обработки впадин зубьев на плоскостность пильных дисков при

упрочняющей обкатке / Е.А.Лоза // Вісник Приазовського державного технічного

університету. Серія: Технічні науки. – 2012. – Вип. 24. – С. 274-281.

5. Белкин Л.М. Оптимизация

технологии упрочнения плоских деталей поверхностным пластическим

деформированием / Л.М. Белкин, С.М. Гензелев // Проблемы

прочности. – 1984. – № 1. – С. 110-115.

6. А.с. 1504069 / Л.М. Белкин,

М.И. Будман,

С.М. Гензелев

и др. // Бюл. № 32.

7. Гулидов А.И.

Проникание твердого ударника в деформируемую преграду / А.И. Гулидов

// В кн.: Численные методы решения задач теории упругости и пластичности :

Материалы VІ Всесоюзной конференции. – Ч. 1. –Новосибирск:

Институт теоретической и прикладной механики СО АН СССР, 1980. – С. 59-69.

8. Динник А.Н.

Удар и сжатие упругих тел. – В кн.: Динник А.Н.

Избранные труды. – Т. 1. –

К., Изд. АН УССР, 1952. – С. 13-114.