Сазамбаева Б.Т., Куанышев Г.И., Хадеев Н.Т.,Жуманов М.А.

Казахский Национальный Технический Университет

имении К.И. Сатпаева (КазНТУ), Алматы, ул.

Сатпаева, 22,

е-таil:a.sazambaeva_t

К вопросу исследования трубчатых ленточных конвейеров для транспортирования

экологически вредных грузов

В настоящее

время трубчатые ленточные конвейеры, имея различные эксплуатационные и

конструктивные параметры, транспортируя грузы различной насыпной плотности и

гранулометрического состава на различные расстояния с различными скоростями

движения ленты могут найти широкое

применение во многих отраслях

промышленности для транспортирования экологически вредных грузов, Известно, что традиционные ленточные конвейеры широко применяются в

горной, горно-металлургической, химической и др. отраслях промышленности. Они

отличаются простотой конструкции, надежностью в работе, высокой безопасностью

труда. Эти конвейеры являются одним из основных средств непрерывного транспорта

на шахтах, разрезах и горно-добывающих комплексах. Существенным недостатком

ленточных конвейеров традиционной конструкции является: взаимодействие

транспортируемого груза, находящегося на ленте, непосредственно с окружающей

средой, при этом происходит ее постоянное загрязнение пылящим грузом, а сам

груз подвергается внешним воздействиям [1].

Принятие мер по охране окружающей среды

способствует развитию трубчатых ленточных конвейеров герметически закрытых способов транспортирования грузов, один из

которых реализован при использовании ленточного трубчатого конвейера (ЛТК). В своей основе трубчатый конвейер является

усовершенствованной версией обычного ленточного конвейера, где конвейерная

лента установлена таким образом, что в поперечном сечении образует контур почти

правильной окружности, принимая трубообразную форму.

Благодаря упругости ленты ее кромки соединены внахлестку и плотно прижаты друг к другу. Большая плотность соединения кромок защищает окружающую среду от загрязнения (просыпи или пыли), а груз – от воздействия природных факторов: ветра или осадков. Скопление груза под нижней ветвью там, где лента имеет трубообразную форму, исключено.

Перед приводным, натяжным и возвратным барабанами труба раскрывается, и лента, принимая плоскую форму, их свободно обегает. Полная закрытость конвейера предупреждает разбрасывание груза с грузовой и потерю с возвратной ветвей, т. к. с роликоопорами контактирует только чистая сторона ленты. Закрытая система обеспечивает экологическую приспособленность к окружающей среде и возможность устройства трассы с изгибами в трехмерном пространстве, а также гарантирует надежную транспортировку грузов разного объемного веса, влажности, размера частиц.

Свойство конвейерной ленты, сформированной в трубу, допускать изгиб в трехмерном пространстве, дает возможность проектировать конвейерную систему на базе непрерывной ленты, без дополнительных пересыпных станций. Скорость трубчатой конвейерной ленты может значительно превышать скорость обычной ленты.

Трубчатая форма обеспечивает:

меньшее провисание между соседними роликоопорами; герметизацию груза, исключая

просыпи. Трубчатый конвейер имеет много общего с обычным ленточным

конвейером: привод, натяжное устройство и загрузочное устройство являются

одинаковыми, возможна промежуточная загрузка и разгрузка; при транспортировании

липких грузов требуются очистные устройства, энергопотребление ниже, чем у

обычного конвейера.

На рисунке 1 и 2 приведены трубчатые ленточные конвейеры, транспортирующие уголь на обогатительную фабрику и через железнодорожную магистраль [1].

Ленточные трубчатые конвейеры отличаются следующими достоинствами:

- надежная защита окружающей среды от пыли при транспортировании насыпных грузов;

- защита грузов – от внешних воздействий, что улучшает экологическую обстановку в местах эксплуатации конвейеров;

- возможность горизонтальных и вертикальных изгибов трассы конвейера, что позволяет транспортировать грузы на значительные расстояния без узлов перегрузки, которые снижают надежность конвейерных линий;

Обзор научно-технической литературы в области трубчатых ленточных конвейеров показал, что отсутствуют какие-либо научно-обоснованные рекомендации по тяговому расчету ТЛК, исследованию устойчивости движения, по выбору конструктивных параметров ТЛК, в частности, таких как целесообразная скорость ленты при заданной производительности, расстояние между роликоопорами и диаметры роликов на грузовой и порожней ветвях, по расчету пусковых и тормозных режимов ТЛК и др.

Научные исследования, проводимые кафедрой «Подъемные, транспортные машины и гидравлики» Казахского национального технического университета имени К.И.Сатпаева Республика Казахстан, направленные на решение некоторых из отмеченных выше задач, могли бы стать основой для обоснования основных конструктивных решений при создании конструкций ЛТК. К таким исследованиям относятся:

– общие вопросы теории расчёта

ленточных трубчатых конвейеров, включающие определение силы общего

сопротивления на транспортирующем устройстве;

- определение основных геометрических параметров ленточных трубчатых конвейеров;

– разработка математической модели работы ленточного трубчатого конвейера.

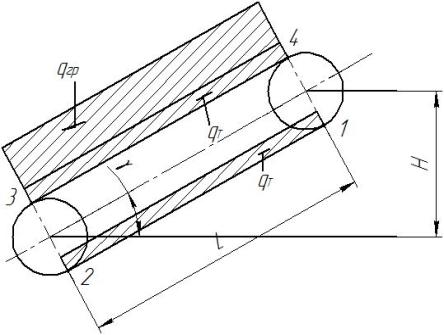

Рисунок 3.Схема трубчатого ленточного конвейера.

Силу общего сопротивления на тяговом органе ЛТК определим как силу сопротивления на отдельных участках. В общем случае замкнутый тяговый элемент двигается исправно или с периодическими остановками на прямолинейных участках [2], которые сопрягаются между собой криволинейными переходами. Рассмотрим сопротивление сил на отдельных участках (рис 3.).

Тяговые

усилия, необходимые для перемещения груза, движущегося по прямолинейному

участку под углом ![]() к горизонту

составляет

к горизонту

составляет

![]() (1)

(1)

где ![]() -

суммарный вес части транспортёра и груза;

-

суммарный вес части транспортёра и груза;

- “+” при движении вверх;

- “-” при движении вниз;

Wc - сила вредных сопротивлений,относящаяся к величине силы нормального давления на опорные устройства:

![]() , (2)

, (2)

где ![]()

![]() - коэффициент сопротивлению движения зависящий от конструкции

конвейера.

- коэффициент сопротивлению движения зависящий от конструкции

конвейера.

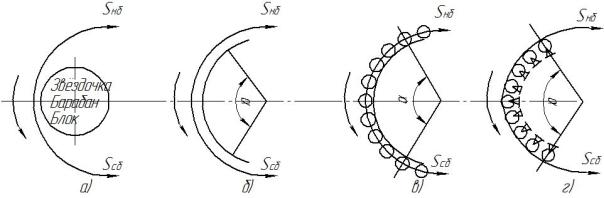

На криволинейных участках гибкий тяговый элемент трубчатого конвейера при своём движении огибает различные барабаны, блоки, звездочки неподвижные криволинейные направляющие и т.д. (рис .4).

Рис 4. Определение сил сопротивления на кривых участках.

Общее сопротивление криволинейного участка складывается от жёсткости сгибаемого при набегании и разгибаемого при сбегании тягового элемента и сопротивления от трения в подшипниках огибаемой детали.

При огибании приводного барабана, звёздочки или блока (рис 4а) сила сопротивления определяют как долю от суммы натяжений в набегаемой (Sнб) и сбегаемой (S сб ) ветвях, и тогда:

![]()

При огибании неприводного барабана, звёздочки, блока, силу сопротивления принимают пропорциональной натяжению на неприводной барабан(нб) набегаемой ветви

![]()

при угле обхвата a @ 1800

в области трубчатых ленточных конвейеров ![]() нп=0,05…0,07

нп=0,05…0,07

а при a @ 900 ![]() нб=0,03…0,05

нб=0,03…0,05

При скольжении тягового элемента по криволинейной направляющей (рис 2.2.б)

![]()

где a - центральный угол в радианах;

f – коэффициент трения скольжения тягового элемента. Определяем натяжение в каждой точке ЛТК (рис. 4) методом обхода по контуру, начиная с точки, в которой натяжение наименьшее.

где: qT – погонный вес тягового эелемента;

qГР – погонный вес груза;

W2-3 – сила сопротивления движению на неприводном барабане;

![]() – коэф. сопротивления

движению.

– коэф. сопротивления

движению.

Силу S1 выбирают так чтобы обеспечить сцепление ленты с барабаном, а так же ограничить провисание тягового элемента. Для этого по формуле Эйлера S1ewa ³ S4

При очень больших расчётных S1 и с целью повышения тяговой способности привода задаются значения S1=1…3 кН.

Конвейер с гибкими тяговыми элементами рассчитываются в следующей последовательности:

1. Определяются габариты ЛТК на основании заданной производительности, компоновки и условии эксплуатации;

2. Определяется натяжение тягового элемента в различных точках ЛТК методом обхода по контуру;

3. Проводится проверка провисания тягового устройства;

4. Определяется статическая мощность электродвигателя привода;

5. Рассчитывается усилие необходимое для перемещения натяжного барабана;

6. Производится расчёт тягового элемента;

7. Составляется схема привода и производится кинематический расчёт;

8. Осуществляется проверка электродвигателя привода на перегрузку при пуске.

Sсб – это точка сбега с приводного барабана, который устанавливается так, чтобы на него набегали наиболее нагруженные ветви.

Для определения основных параметров (B- ширины ленты,![]() - диаметра трубообразной ленты,

- диаметра трубообразной ленты, ![]() -расстояния между роликоопрами, Dp- диаметра роликов,ν-

скорости ленты), исследования устойчивости вращательного движения

трубообразной ленты внутри кольцевых роликоопор приводится рисунок 5- части

линейной ветви ленточного трубчатого конвейера.

-расстояния между роликоопрами, Dp- диаметра роликов,ν-

скорости ленты), исследования устойчивости вращательного движения

трубообразной ленты внутри кольцевых роликоопор приводится рисунок 5- части

линейной ветви ленточного трубчатого конвейера.

Укрепленные на рамах в виде шестиугольника

роликоопоры окружают и удерживают ленту на участках между приводной и

разгрузочной, между возвратной и натяжной станциями. Высокая скорость

транспортировки, малый радиус поворота идеально подходят для реализации трасс

любой сложности, использование лент типа Mega Pipe позволяют увеличить диаметр трубчатой ленты до 900мм при стандартных 700

мм, ширина ленты достигает 3200 мм, при этом

производительность существенно увеличивается, крупность транспортируемых грузов после первичного дробления

достигает до 350 мм.

Технико-экономические преимущества - данного конвейера для закрытой транспортировки сыпучих грузов перед конструкцией традицион-ного ленточного конвейера очевидны.

Литература

1. Дмитриев В.Г., Сергеева Н.В. Определение распределенных-сопротивлений движению ленты на прямолинейных участках трассы ленточного трубчатого конвейера // Горный информационно-аналитический бюллетень. - 2008. - №9. - С. 245 - 249.

2. Пертен Ю.А. Крутонаклонные конвейеры.Л:Машиностроение,1977,-с.215.

3. Дмитриев В.Г., Ефимов М.С. Влияние различных факторов на угловые отклонения ленты трубчатого конвейера. // Горный информационно-аналитический бюллетень. – М.: МГГУ, 2008, - №8, с. 235 - 237.