Анализ изменения структуры и твердости бериллиевой бронзы при дисперсионном твердении

Тайманова Г.К., Сарсембаева Т.Е., Булебаева Г.Ж., Канаев А.Т.

Казахский агротехнический университет им. С. Сейфуллина,

Республика Казахстан

Большинство конструкционных

материалов представляет собой сплавы, содержащие твердую фазу, которая в виде

частиц той или иной степени дисперсности беспорядочно или регулярно

распределены в пластичной фазе (матрице). Примером таких сплавов является

бериллиевая бронза Бр.Б-2 с 2 % Вe, в которых частицы интерметаллического

соединения Cu-Be (γ-фаза)

распределены в твердом растворе бериллия в меди ( α-фазе).

Бериллиевая бронза

Бр.Б-2 с 1,9 - 2,0 % Ве ведет себя как классический стареющий сплав, т.е. при

высокой температуре (8000С) представляет собой гомогенный твердый

раствор бериллия в меди (α-фаза).

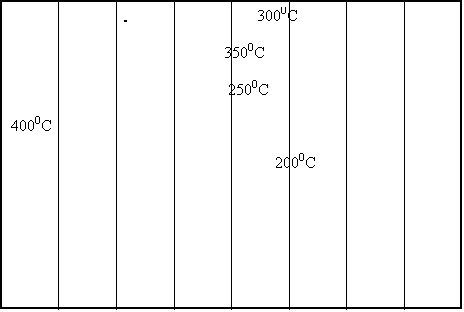

Из диаграммы фазового равновесия Cu-Be следует, что бериллий обладает в меди переменной,

уменьшающейся с температурой, растворимостью, она при температуре 3000С

не превышает 0,2% [1,2], закалка с 8000С фиксирует пересыщенный

твердый раствор-α. Если

закаленный сплав подвергнуть затем старению (дисперсионному твердению) при

300-3500С, то твердость повысится до 350 – 400 НВ. На рис.1

приведено влияние режима старения на характер упрочнения берилловой бронзы,

закаленной с температуры 8000С в воде и отпущенной при 200-4000С.

НВ

![]()

![]()

![]()

![]()

![]()

![]()

![]() 400 400

400 400

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 300

300

![]() 200

200

100

0 2 4 6

8 τ,

часы

Продолжительность старения

Рис.1

Влияние τ и t старения на твердость бериллиевой бронзы Бр.Б-2.

Твердость бронзы с увеличением продолжительности старения

возрастает, достигает максимума и затем снижается.

Как видно из рис.1, максимальное упрочнение бронзы

Бр.Б-2 достигается при температуре старения

3500С в течении 2-х

часов. Повышение температуры старения

до 4000С приводит к

снижению твердости от 423НВ до 300НВ.

Упрочнение с увеличением времени старения (восходящая

ветвь) кривых может быть вызвано двумя причинами [3,4]. Во-первых, возможны

случаи, когда на стадии упрочняющего старения плотность выделений столь велика,

что дислокации не могут огибать выделения и перерезают их, естественно, при достаточно

большом приложенном напряжении. Рост прочностных свойств с увеличением

продолжительности старения в этих случаях обусловлен уплотнением зон Гинье -

Престона, увеличением плотности их распределения в матрице и появлением трудно

перерезаемых частиц более стабильной фазы. Во-вторых, возможны случаи, когда на

стадии упрочняющего старения дислокации огибают выделения. В этих случаях рост

прочностных свойств с увеличением продолжительности старения обусловлен

увеличением плотности выделений при развитии распада и соответственно ростом

критического напряжения сдвига:

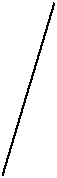

τ = G b / ![]() . (1)

. (1)

G – модуль сдвига матрицы;

b– вектор Бюргерса дислокации;

![]() - расстояния между выделениями

- расстояния между выделениями

В

перестаренном сплаве дислокации не перерезают выделения, а только огибают их

при напряжениях меньше тех, которые необходимы для перерезания.

Снижение прочностных свойств при переходе от упрочняющего старения к перестариванию может быть вызвано несколькими причинами. Одной из причин может быть увеличение расстояний между ранее образовавшимися выделениями из-за их коагуляции. Другой причиной может быть замена менее стабильных выделений более стабильными, характеризующимися меньшим числом частиц в единице объема матрицы. Третья возможная причина перестаривания – уменьшение или исчезновение поля упругих напряжений в матрице при замене когерентных выделений сначала полукогерентными, а затем и некогерентными.

Если температура старения достаточно низка, то перестаривание

не достигается (Рис.1) и сплав

упрочняется из-за повышения плотности зон ГП и их укрупнения, причем эти

процессы и соответствующее упрочнение развиваются с затуханием. С повышением

температуры старения достигается стадия перестаривания и тем раньше, чем выше

температура. (старение при температурах 350 и 4000С). Это,

по-видимому, объясняется развитием распада твердого раствора путем диффузионных

процессов. Как показывают металлографические исследования, стабильная фаза

обычно выделяется на стадии перестраивания. Если сплав эксплуатируется в

максимально упрочненном состоянии, то появление стабильной фазы нежелательно.

Следует также отметить, что при разных температурах старения одного сплава

максимум упрочнения соответствует разным структурным состояниям. Без

металлографических исследований нельзя предсказать, какова должна быть в данном

сплаве конкретная структура, обеспечивающая максимальное упрочнение. Ответ

зависит от того, какие стадии распада возможны в этом сплаве при данной

температуре старения, какова структура выделений, плотность частиц каждого вида

и других факторов [4,5].

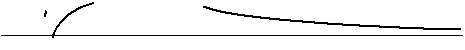

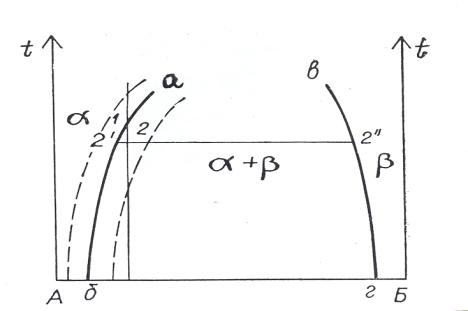

Заметим, что выделение избыточных фаз из пересыщенных твердых растворов

обусловлено ограниченной растворимостью компонентов в твердом состоянии. На

диаграммах состояния с ограниченной

растворимостью компонентов имеются однофазные области устойчивости твердых

растворов, отделенные от двухфазных областей линиями ограниченной растворимости

(рис.2) При температуре t, сплав

находится в однофазном состоянии, α- твердый раствор насыщен компонентом

Б. Дальнейшее охлаждение сплава до температуры t2 вызывает пересыщение α-фазы компонентом Б.

Величина отрезка 2′-2 определяет степень пересыщения.

Однофазное состояние сплава становится метастабильным. В сплаве появляются

зародыши новой фазы β, обогащенные компонентом Б. Они возникают обычно

гетерогенным путем в дефектных участках структуры α-фазы, обогащенных

компонентом Б. Состав зародышей определяется точкой 2″ на линии в-г.

Рис.2

Участок диаграммы состояния компонентов, ограниченно растворимых друг в друге

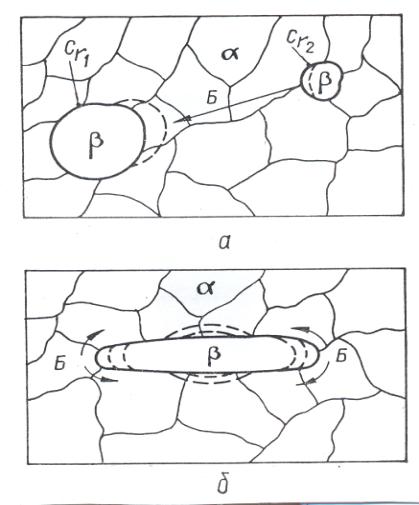

Рассмотрим процессы

коагуляции и сфероидизации частиц избыточной фазы при дисперсионном твердении.

Сплав,содержащий кристаллы избыточной фазы, обладает большой межзеренной

энергией и находится в метастабильном состоянии, поэтому форма и размеры частиц

избыточной фазы могут изменяться (рис.3)

Рис. 3 Схемы коагуляции (а) и сфероидизации (б, в) частиц избыточной

фазы

Энергию сплава можно понизит,

если уменьшится количество частиц b-фазы. Если частицы b-фазы различны по

величине, то a-твердый раствор будет химически

неоднородным. Согласно уравнению Томпсона концентрация атомов компонента Б в α-твердом

растворе Cк зависит от

кривизны поверхности раздела a и b фаз:

![]() (2)

(2)

где ![]() - концентрация атомов компонента Б в a-фазе в случае плоской

- концентрация атомов компонента Б в a-фазе в случае плоской

границы раздела, определяемая

положением линии а-б на

рис 2;

VБ - атомный объем компонента Б;

r -радиус кривизны границы.

При уменьшении радиуса границы - rr линия а-б смещается вправо,

если кривизна отрицательна влево (на рис.2 штриховыми линиями отмечены

изменяющиеся положения кривой а-б).

В α-твердом растворе

концентрация компонента Б Cr2 вблизи мелких кристаллов b-фазы больше, чем его

содержание Сr1 около

крупных кристаллов. В результате в α-фазе создаются диффузионные потоки

атомов компонента Б, нарушающие равновесие у границ раздела (рис.3). Диффузия

атомов компонента Б от мелких частиц

способствует выходу таких атомов из

частиц b-фазы в α-фазу, что приводит к растворению

таких частиц. Приток атомов компонента Б к крупным частицам вызывает их рост.

Укрупнение одних кристаллов

избыточной фазы за счет растворения других, называемая коагуляцией,

используется для разупрочнения сплавов при подготовке их к пластической

деформации. Движущей силой коагуляции является разность энергии Гиббса более

мелких и более крупных частиц. В состаренном сплаве из-за разных локальных

условий роста размеры выделений разные. Чем мельче выделение, тем больше доля

атомов, расположенных на его поверхности по отношению ко всем атомам выделения,

и, следовательно, выше средняя энергия Гиббса, приходящаяся на 1 моль

выделения.

Следует подчеркнуть, что выделения в состаренном сплаве, отделенные

одно от другого решеткой матрицы, не могут укрупняться слиянием (коалесценцией)

так, как сливаются капли ртути под действием сил поверхностного натяжения.

Таким образом, коагуляция выделений во время дисперсионного твердения происходит вследствие перехода атомов через матричный раствор из-за градиента концентраций при растворении более мелких и росте более крупных выделений. Средний радиус частиц r с увеличением времени дисперсионного твердения при коагуляции изменяется в соответствии с уравнением Лившица-Слезова

r = rо

+В·τ

(3)

где rо - средний начальный радиус выделений при коагуляции.

![]() (4)

(4)

где Д - коэффициент диффузии

γ - межфазная энергия на границе выделения с матрицей

![]() - равновесная концентрация матричного раствора у плоской

поверхности раздела с избыточной фазой

- равновесная концентрация матричного раствора у плоской

поверхности раздела с избыточной фазой

V - объем выделения, приходящийся на 1 атом растворенного элемента.

Скорость

коагуляции увеличивается с ростом Д и

γ .Коэффициент диффузии с повышением температуры возрастает по экспоненте, и

поэтому коагуляция сильно ускоряется с ростом температуры дисперсионного

твердения, потому способствует также

увеличению ![]() с ростом температуры.

с ростом температуры.

В случае выделения кристаллов избыточной фазы в виде пластин структура

сплава также нестабильна. Уменьшение межфазной поверхности сплава происходит в

результате изменения пластинчатой формы частиц на равноосную, т.е. происходит

процесс сфероидизации..

Кристаллы пластинчатой формы имеют переменную кривизну поверхности. В

них наряду с участками плоской границы раздела есть участки с кривизной разного

радиуса. Концентрация компонента Б в

α-растворе вблизи пластин β-фазы согласно уравнения Томпсона будет неодинаковой: около плоской

границы она меньше, чем у краев пластины. В результате возникает диффузный

поток атомов компонента Б от краев пластины к ее середине, что нарушает равновесие

у границ раздела (рис.3б). У краев пластины α- раствор будет не насыщен

компонентом Б и это способствует растворению концов пластины. Вблизи плоской

границы раздела α-раствор будет

пересыщен компонентом Б , что приводит к росту средней части пластины.

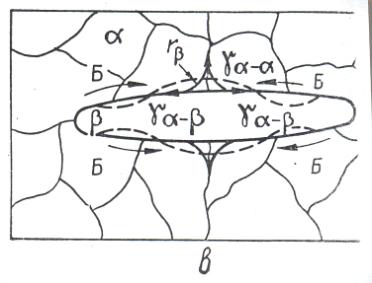

Заметим, что сфероидизация

пластин β - фазы возможна

также путем их деления. В месте встречи границы зерна α-твердого раствора с плоской поверхностью пластины β-фазы существуют силы

поверхностного натяжения.

Равновесие сил будет достигнуто,

если на пластине появится выступ, который приведет к образованию участков β-фазы с отрицательной кривизной

радиуса rВ (рис.3в).

В месте соприкосновения с ними

α-твердый раствор содержит меньше компонента Б, чем вблизи плоской

поверхности. Это вызовет диффузию атомов компонента Б от плоских участков

границы раздела к образовавшемуся выступу и нарушение равновесия у границ

раздела. Участки β-кристалла с

плоской поверхностью растворяется и в этом месте штриховые линии пластины

становятся тоньше, участки же

β-кристалла с выступами растут. На практике сфероидизация

используется при термической обработке сплавов для повышения их пластичности в

процессе последующей деформации.

Выводы:

1.

Твердость бронзы с

увеличением продолжительности старения возрастает и достигает максимума и затем

снижается, что может быть вызвано выделением частиц упрочняющий фазы,

увеличением плотности их распределения в матрице и появлением трудно

перерезаемых дислокациями частиц.

2.

С повышением температуры

старения достигается стадия перестаривания и тем раньше, чем выше температура,

что объясняется распадом пересыщенного твердого раствора путем диффузионных

процессов.

3.

Оптимальным режимом

старения бериллиевой бронзы Бр.Б-2 следует считать старение при 3500Св

течении 2 часов, при котором достигается максимальная твердость.

Литература

1. А.Келли, Р. Никлсон

Дисперсионное твердение. Москва, Металлургия, 1986, 299с.

2. Б.А.Колачев, В.А.Ливанов, В.И. Елагин. Металловедение и термическая обработка цветных металлов. Москва,

Металлургия, 1982, 480с.

3. И.И. Новиков Теория

термической обработки. Москва, Металлургия, 1996, 479с.

4. А.Т. Канаев Теоретическое и прикладное материаловедение. Астана,

РИО ЕНУ им. Л.Н. Гумилева, 2010, 201с.

5. Г.И. Бельченко, С.И. Губенко Основы металлографии и пластической деформации стали. Киев-Донецк,

Вища школа, 1997, 232с.