Д.Г. Громаковский*, Л.В. кУДЮРОВ**,

М.В. МАКАРЬЯНЦ ***, Ю.К. Мустафаев**

стабилизация трения в

условиях работы космических аппаратов

* Россия,

Самара, Самарский государственный технический университет,

443100, г. Самара, ул. Молодогвардейская, 244, pnms3@mail.ru;

** Россия, Самара, Самарский государственный университет путей сообщения, 443066, Самара, Первый Безымянный пер., 18, pnms3@mail.ru;

*** Россия, Самара, ФГУП ГНП РКЦ «ЦСКБ - «Прогресс»,

443009, г. Самара, ул. Земеца, д.18, csdb@mail.samtel.ru

Приводы агрегатов

космической техники имеют значительные особенности быстродействия, продолжительности

функционирования, использования конкретного источника энергии, имеющегося на

борту изделия и др., что и определяет характер их работы [1…5] и др. .

Одним из

широко применяющихся устройств космической техники являются разнообразные

клапанные системы, которые выполняют предохранительные, дренажные, дренажно-предохранительные и другие

операции.

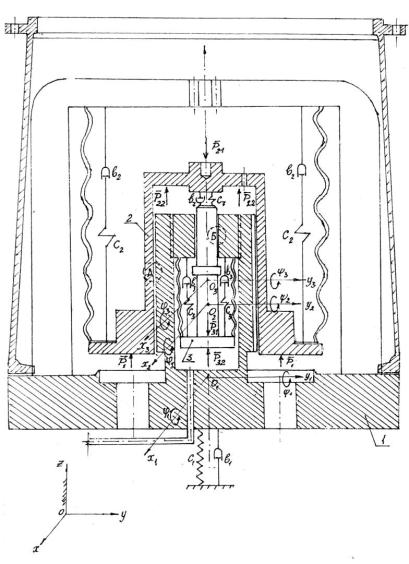

Клапаны

(см. рис.1), как правило, содержат массивный корпус - 1, герметизирующий

элемент с пружиной – 2 и систему управления клапаном - 3, представленную

жестким штоком и пружиной.

Нестабильность

газовых струй создает возмущающую силу P(t), которая

выводит клапан из состояния равновесия. При этом приходят в движение не только

собственно клапан и связанные с ним элементы, но и корпус, шток, связанная с

ним пружина и другие детали.

Нередко,

для изоляции рабочего процесса, его зону конструкции отделяют с помощью

сильфонных устройств – 4.

Рис.1.

Характерная компоновка клапанов: 1 – корпус; 2 – клапан;

3

– управляющий шток; 4 – сильфонное изолирующее устройство.

Кроме того, детали механической системы,

трущиеся элементы, сильфоны и наполненное газом пространство между сильфонами и

деталями клапанов и штока, обладают существенными демпфирующими свойствами, а в

целом для механического устройства клапанов характерна весьма сложная

динамическая структура, в которой ее элементы совершают нелинейные колебания по

многим степеням свободы, в зависимости от аэродинамических параметров

проходящих через клапан газов, а также внешних воздействий.

Для

выявления резонансных явлений элементов внутренней структуры и влияния внешних

возмущений на характерных частотах, исследовали динамику системы с учетом всех

возможных отклонений ее элементов от положения равновесия, обусловленного

вышеупомянутыми связями. Движение каждого из тел рассмотрено как сложное, состоящее

из движения центра масс относительно некоторой неподвижной системы координат xOyz, и движения тела относительно центра масс.

При

разработке математической модели введены

три системы координат, связанные с каждым из тел, с началом в центре масс каждого

тела: x1O1y1z1; x2O2y2z2; x3O3y3z3. В положении статического равновесия направление

связанных осей координат совпадают с направлениями соответствующих осей

неподвижной системы координат. При этом оси O1z1; O2z2; O3z3 всегда

направлены вдоль осей симметрии соответствующих тел. Так как вращательное

движение тел относительно оси симметрии Oz отсутствует, учитывали угловые перемещения только

относительно осей O1x1 и O1y1 – корпуса ДПК, O2x2, O2y2 – клапана, O3x3, O3y3 – штока. В свете высказанных выше соображений в исследуемой

механической системе в общем случае целесообразно рассмотреть 15 степеней

свободы. Динамическая модель системы графически представлена в виде,

изображенном на рисунке 2.

Рис.2.

Динамическая модель ДПК

Для получения дифференциальных

уравнений движения системы использовали уравнения Лагранжа 2 рода:

![]() (1)

(1)

где: Т

– кинетическая энергия системы; П –

потенциальная энергия системы; qi

– обобщенная координата (i =1,2,…15); dA – возможная работа от неконсервативных сил.

Выражения

для Т и П содержат и слагаемые,

отражающие кинетическую и потенциальную

энергию изгибных колебаний штока.

Уравнения

(1) сводятся к системе из 15 дифференциальных уравнений второго порядка, которые, в силу своей

громоздкости здесь не приводятся, но могут быть представлены в общем виде как

![]() , (2)

, (2)

где ![]()

Интегрирование

нелинейных дифференциальных уравнений (2) выполняется численными методами, а

решение – в виде графиков зависимостей координат и их производных от времени с

учетом возмущений, обусловленных и давлением потока газа и вибрацией основания,

на котором установлен клапан. Такой подход позволяет определить собственные

частоты корпуса, клапана и штока в системе; вынуждающие факторы (газовой струи,

оболочки бака, давления в упомянутых выше замкнутых объемах); выяснить причины

резонансов при различном сочетании возмущающих факторов и дать рекомендации по

устранению резонансных явлений.

При описании возмущающих сил в разрабатываемой

модели отражена нестационарность их давления на тарель клапана, учтены параметры

геометрии проточной части клапана и предложена форма аппроксимации, необходимая

для численных расчетов.

Проведена экспериментальная оценка

коэффициентов жесткости, демпфирования и других характеристик элементов

системы: пружин, сильфона, характеристик их контактирования; коэффициентов

(сил) трения в парах клапан-корпус, шток-корпус; жесткостей пружин и их масс;

жесткостей сильфонов и их масс; коэффициентов демпфирования пружин и сильфонов;

коэффициентов жесткостей и демпфирования основания оболочки в месте крепления

прибора; коэффициентов контактных жесткостей и демпфирования контактов

клапан-корпус и шток-клапан.

Мероприятия по динамической стабилизации

клапанной системы комплексно объединены с использованием ряда триботехнических

методов повышения надежности трибосистем [5] и др.

Среди конструктивных мероприятий

рассмотрена задача оптимизации зазора в направляющем хвостовике клапана.

Считается, что в условиях космоса при уменьшении зазоров менее 15 мкм (для

диаметра сопряжения менее 10 мкм) улучшается центровка уплотняющих поверхностей

клапана, но повышается опасность схватывания и задиров.

В связи с этим был разработан ряд

технологий, снижающих поверхностную активность контактирующих деталей.

Так, с помощью технологии молекулярного

армирования (патент РФ №2198954) обеспечивается пассивация поверхностей

вследствие диффузионного внедрения активных органических молекул вглубь металла

по выходам на поверхность дефектов кристаллической решетки. В результате обработки

предложенным способом на поверхности образуется модифицированный (пассивный)

слой, "прошитый" прочными цепочками химически связанных атомов,

выполняющими роль "арматуры" в металлической решетке, что иллюстрирует

рис. 3.

Рис.3. Схема пассивации поверхностных дефектов.

Обработанные детали клапана помещают в

технологическую жидкость на базе масла И-20, нагревают до 80…90°С и возбуждают ее интенсивную вибрацию. При

этом разрушенные молекулы масла вступают в реакцию с активными центрами

поверхностей, диффундируют по линейным

дефектам вглубь материала и одновременно производят два действия: во-первых, закрепляют

дефекты, не давая атомам металла смещаться относительно друг друга под

действием внешней нагрузки и генерировать новые дефекты, и, во-вторых, инактивируют

поверхность, препятствуя взаимодействию активных выходящих ядер дислокаций с

активными частицами окружающей среды.

В результате такой обработки, например, на

стали 40Х, микротвердость - Hm возросла с 366 кгс/мм2 до 795 кгс/ мм2,

а энергия активации пластической деформации

- от 47 до 93 кДж/моль.

В целях стабилизации трения и уменьшения

способности схватывания в волновых зубчатых передачах по патентам РФ №2017802,

2027745 и др. применена технология образования фторсодержащих антифрикционных

пленок. Защитные пленки здесь образуются при приработке контактирующих

поверхностей в жидкости, содержащей фторированный графит (CFx)n; радикалы фтора реагируют с металлическими поверхностями и образуют

на них эластичный слой фторидов железа, см. рис.4, отличающийся от обычной

окисленной поверхности своими свойствами.

а)

х 10000 б) х 10000

Рис.4. Фотографии

поверхностей трения:

а –

исходная поверхность; б – на поверхности трения образована пленка фторидов железа

FeF3.

Поверхности трения при этом становятся

более гладкими, выдерживают большее число циклов нагружения до наступления

выкрашивания, хемосорбируют смазку и отталкивают воду - источник водорода, разъедающего поверхность.

Результаты испытаний

по ГОСТ 23.221-84 приведены на рис.5.

Рис.5. Эффективность фторсодержащей присадки, введенной

в масло

М-5/10Г2: 1-моторное масло без фторсодержащей

присадки. Далее в масло введены: 2- присадка

“LM” фирмы “Ликви Моли “, 3- присадка “WM” фирмы “Внус”, 4- присадка “SLA- 1”

фирмы “Ачесон”, 5- присадка “SLA - 3” фирмы “Ачесон”, 6- присадки

фторированного графита.

Для стабилизации трения рассмотрена также возможность

применения новых алюминиевых сплавов с повышенными эксплуатационными

характеристиками систем Al-Mg-Si: сплав 1577

(В1341Т(Т1); Al-Mg-Si-Cu (сплав

1370), Al-Li-Mg и

(сплавы 1420, 1424, В1461Т1, В1469Т1) для замены традиционных сплавов типа

АМг4, АМг6, АВ, Д16, а также применение режимов коагуляционного ступенчатого

старения Т2 и Т3.

В качестве упрочняющего покрытия рассмотрено

использование микродугового оксидирования (МДО) и твердого анодирования. В

частности, отмечено, что по показателям износостойкости (микротвердость

покрытия, его прочность и пластичность) МДО - покрытия приближаются к уровню

твердых сплавов.

В целях снижения трения схватывания и задиров применена

технология упрочняющего деформационного формоизменения (далее УДФ) по патенту

РФ 2198954 и др.

Упрочняющее деформационное формоизменение

реализуют при сочетании обката и копирования гравюры упрочняющего инструмента,

что позволяет перейти от плоского (одномерного) наклепа материала приповерхностной

зоны к конструктивной системе, имеющей объемную архитектуру несущих элементов -

пространственную эпюру остаточных напряжений и расположения несущих граней, что

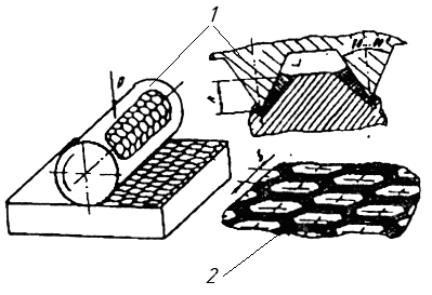

в совокупности создает эффект формы. Обработанные детали показаны на рис.6.

Рис.6.

Иллюстрация способа УДФ. 1 – упрочняющий инструмент;

2 – образованный рельеф

гексагональной структуры.

Испытания формоизмененных поверхностей

указали на следующие эффекты:

1.

Повышение износостойкости и контактной выносливости;

2. Улучшение триботехнологических

характеристик: увеличение площади фактического

контакта, снижение эксплуатационной шероховатости и др.;

3. Повышение нагрузочной способности;

4. Повышение контактной жесткости;

5. Повышение демпфирующей способности и

устойчивости при динамическом нагружении и др.

Способ может быть совмещен с

химико-термической обработкой, нанесением металлических и твердосмазочных

покрытий.

Выполненные разработки рассматриваются для

использования в ряде ведущих Российских

проектов создания космической техники.

Литература

1.

Куликов Ю.Ф., Макушин

А.П., Филин Н.В. Исследование работоспособности затворов криогенной

арматуры.//Химическое и нефтяное машиностроение. 1973, №3, -С.31-37.

2.

Чегодаев Д.Е., Мулюкин

О.П. Элементы клапанных устройств авиационных агрегатов и их надежность. –М.: Изд-во

МАИ, 1994. 206с.

3.

Петрусевич А.П. Качество

поверхности и прочности материалов при контактных напряжениях. –М.: Изд-во

АНСССР, 1988г. 356с.

4.

Громаковский Д.Г.,

Макарьянц М.В., Ткаченко С.И.//Трение и смазка в машинах и механизмах. №12,

2010г. –С.25-33.

5.

Вибрации в технике.

Справочник. Том II. Колебания нелинейных механических

систем. Под ред. И.И. Блехмана. –М.: Машиностроение, 1979. 351с.