Сельское

хазяйство/4. Технологии

хранения и переработки сельскохозяйственной продукции

Налобіна О.О.

д.т.н., професор Національний

університет водного господарства і природокористування, м. Рівне, Україна

ДОСЛІДЖЕННЯ УДОСКОНАЛЕНОГО

РОЗМОТУВАЧА РУЛОНІВ ТРЕСТИ ЛЬОНУ-ДОВГУНЦЯ

Вирощування та переробка

льону-довгунця в Україні мають вікове

коріння. Волокно льону – джерело натуральної сировини для виробництва широкого

спектру виробів побутового та технічного призначення. В останні роки, нажаль не

зважаючи на високу значущість льонарства, втрачені потужності льонарського

комплексу АПК. Зараз льонарський комплекс являє собою сільськогосподарські

підприємства різних форм власності, які працюють без взаємоузгодження та не

пов’язані в єдиний технологічний ланцюг.

Враховуючи

сучасний стан галузі та її важливість і перспективність, необхідно об’єднати

різні ланки льонарського комплексу, виявити вагомі техніко-технологічні чинники

впливу на якість продукції, яку вони виготовляють, і створити умови для

отримання високоякісних та конкурентноспроможних товарів з льону.

Як відомо,

якість лляного волокна значною мірою залежить від умов здійснення процесу

переробки трести на м’яльно-тіпальних агрегатах, зокрема, від параметрів і

режимів роботи, а також конструктивних особливостей технологічного обладнання

[1, 2]. Враховуючи вище викладене,

важливим і актуальним завданням сьогодення є удосконалення технології переробки

лляної трести за рахунок модернізації обладнання, що забезпечить підвищення

якості отриманого з неї волокна та іншої льоновмісної продукції.

З метою

створення умов, які сприяють збільшенню виходу довгого волокна, нами було

розроблено та виготовлено конструкцію розмотувача рулонів льону-довгунця, які

поступають на обробку в м’яльно-тіпальні агрегати [3].

Розмотувачі

рулонів у технологічному ланцюгу розміщуються перед шароформувачем. Найбільш

розповсюдженими на льонозаводах є розмотувачі РР-2 та РР-1 з пропускною

здатністю від 800 кг/год.(рис. 1).

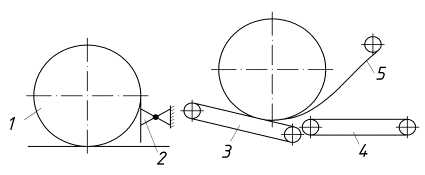

Рис.1..

Схема РР-2: 1 – рулон трести; 2 – завантажувальний механізм;

3 – опорний конвеєр; 4 – виносний конвеєр; 5 – механізм намотування шпагату.

Аналіз

відомих конструкцій механізмів для розмотування рулонів виявив, що найбільш

характерними негативними проявами їхньої роботи є:

– порушення

паралельності стебел у стрічці у процесі її розмотування;

– порушення

рівномірності товщини шару;

– додаткове відносне поздовжнє зміщення стебел у віддаленому шарі стрічки.

Враховуючи

подальший негативний вплив перелічених явищ на вхідні параметри процесу м’яття

та параметри якості волокна, актуальною задачею є удосконалення конструкції

механізму розмотування рулонів із метою покращення параметрів шару стрічки,

який відділяється від рулону.

З метою

підвищення показників якості розмотування рулонів [3] запропоновано розмотувач

рулонів, який оснащено додатковим устаткуванням для підтримки на шпагаті

постійного зусилля відриву (рис.1) по довжині стрічки.

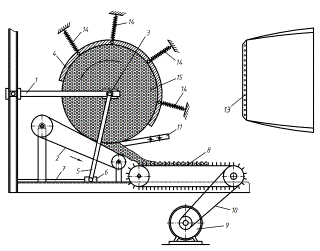

Рис.1. Схема

рулонорозмотувача: 1– рама; 2– механізм розмотування рулонів, (пасовий

транспортер); 3– вісь для утримання рулону; 4– рухома підпружинена штаба; 5–

рухомий важіль; 6– повзун; 7– напрямні; 8– кілковий транспортер; 9–

електродвигун; 10– пасова передача; 11– засіб відокремлення шару стебел; 12–

вісь; 13– голки; 14– пружини; 15– рулон.

Механізм

розмотування рулонів стебел луб’яних культур

містить раму 1, механізм розмотування рулонів, який є пасовим

транспортером 2, вісь для утримання рулону 3, опорно-притискну підпружинену

штабу 4, рухомий важіль 5, із повзуном 6, напрямні 7, кілковий транспортер 8

для підводу шару стебел, який приводиться в рух електродвигуном 9, за допомогою

пасової передачі 10, засіб відокремлення шару стебел 11, вісь 12, голки 13,

пружини 14.

Рулон 15 із

віссю для утримання рулону 3 встановлюється на поверхню пасового транспортера 2

та приводиться в рух за допомогою останнього. Одночасно вмикається кілковий

транспортер 8 встановлюється засіб відокремлення шару стебел 11 підняттям його

з осі 12 таким чином, щоб відокремити початковий шар стебел. Голки 13

відокремлюють шар стебел, який подається на кілковий транспортер 8.

При зменшенні

діаметра рулону пружини 14 розтягуються і поступово притискають рулон до

поверхні пасового транспортера 2, при цьому рухомий важіль 5 починає рухатись

вправо із повзуном 6 у напрямних 7 і вісь утримання рулону 3 опускається.

Застосування

даної конструкції розмотувача рулонів дозволило підвищити якість розмотування

рулонів із шару стебел за рахунок унеможливлювання зміщення та пошкодження стебел

у шарі що відділяється загостреною клиноподібною поверхнею (табл.1).

Нижче в табл.

1, 2 наведено результати оцінювання

роботи

запропонованого рулонорозмотувача.

Таблиця 1

Результат дослідження

параметрів стрічок, які отримали після розмотування

рулонів

|

№ дослідження |

Середнє значення

щільності, г/МП |

Розтягнутість, м |

Зміщення стебла, град |

|

1 |

912 |

0,95 |

18,7 |

|

2 |

1090 |

0,90 |

18 |

|

3 |

570 |

0,85 |

20 |

Таблиця

2.

Порівняльна

таблиця виконання процесу розмотування

|

Рулонорозмотувач |

Розтягнутість стрічки, м |

Зміщення стебла, град |

Щільність стрічки (середні значення) г/Мпа |

|

РР-2 |

0,97 |

20,33 |

857,33 |

|

Удосконаленої

конструкції |

0,90 |

18,92 |

857,33 |

Висновок:

застосування запропонованої конструкції рулонорозмотувача дозволило:

1)

Зменшити розтягнутість стрічки трести, яка поступає для переробки на 24.3%;

2)

Зменшити відносне зміщення стебел під час розмотування рулона трести на

6,9%.

Література

1.

Марков В. В. Первичная обработка лубяных

волокон / В.В. Марков Трифонов

В.Г. / Известия

вузов. Технология текстильной промишленности

/ .– 1977.- №

3.- С.27-31.

2.

Дьячков В. А. Теоретические основы технологии производства лубяных волокон

монография/ В. А. Дьячков – Кострома Издательство Костромского государственного

технического университета, 2009- 271с.

3.

Пат. №84228, Україна МПК D01B 1/00(2013/01). Механізм розмотування рулонів стебел

луб’яних культур / Налобіна О.О., Муравинець Ю.В.; заявник та патентовласник

Луцький національний технічний університет. – № u 2013 05629; заявл. 30.04.2013 опубл. 10.10.2013. Бюл. №19. – 4 с.

.