Магистранты Клаубев Е. Б. , Ауельбекова

А.Е.,профессор Канаев А.Т.

Казахский

агротехнический университет им.С.Сейфуллина, Казахстан

Анализ коррозионной стойкости термоупрочненной

арматурной стали

Предыдущими

исследованиями установлено, что прерванная закалка углеродистой арматурной

стали марок Ст5сп и Ст5пс обеспечивает повышение ее прочностных свойств до

уровня требований ГОСТ 5781- 2002 для стали класса прочности А-111.

Показано также, что вместо низколегированной арматурной стали 35ГС класса прочности

А-111 более зффективно производить равнопрочную углеродистую арматурную сталь

класса прочности Ат-111С [1].

Однако наличие одинаковых механических свойств не является достаточным

основанием для применения в железобетонных конструкциях упрочненной углеродистой

стали Ст.5 взамен низколегированной стали 35ГС,

так как определяемые по ГОСТ 5781-2002 характеристики прочности и пластичности

не отражает ни напряженного состояния, ни условий работы, ни характера разрушения материала при эксплуатации.

Поэтому по механическим

свойствам, определяемым по ГОСТ 5781-2002, невозможно установить, какая из этих

сталей лучше в реальных условиях эксплуатации. Отсюда возникает задача исследования конструктивной прочности этих

сталей, характеризующей работоспособность

изделий (деталей, конструкций, сооружений и т.д.) в реальных условиях

эксплуатации.

Наряду с хладостойкостью, выносливостью и

чувствительностью к концентрации напряжений одним из основных критериев оценки

конструктивной прочности арматурной стали является ее коррозионная стойкость [2]. Обычно арматурную сталь испытывают на склонность

к коррозоинному растрескиванию, однако такое испытание не может дать полной

картины коррозионной стойкости стали, особенно в случаях воздействия жидких и

газовых агрессивных сред. Авторы [3] отмечают,

что незначительные дефекты на поверхности металла могут служить началом разрушения арматуры, а точечные язвы

коррозии снижают

прочностные характеристики на 20-30 %. Это вызывает необходимость изучения не

только коррозионного растрескивания, но и общей коррозии арматурных сталей,

связанных с возникновением различных гальванических коррозионных пар [4].

Таблица 1- Возможные типы некоторых гальванических

коррозионных пар

|

№ п/п |

Тип

коррозионной пары |

Пример

коррозионной пары |

Анод (окисление) |

Катод (восстановление) |

|

1. |

Контактная

коррозионная пара с разнородными электродами |

1.1 Zn-Fe 1.2 Перлит |

Zn Феррит |

Fe Цементит |

|

2. |

Структурная

коррозионная пара |

|

Участок

с большой энергией |

Участок

с меньшей энергией |

|

|

|

2.1 Границы зерен 2.2 Мелкие и крупные зерна 2.3 Несовешен - ства структуры 2.4 Деформирован ные участки 2.5 Нагруженные участки |

Граница зерна Мелкие зерна Дефекты

структуры Зоны наклепа Нагруженные зоны |

Тело зерна Крупные зерна Совершенная

структура Отожженые

зоны Ненагруженные

зоны |

|

3. |

Концентрационная

и аэрационная коррозионная пара |

|

Область

с меньшей концентрацией |

Область

с большой концентрацией |

|

|

|

3.1 Области с разной концентра цией электролита 3.2 Аэрационная пара 3.3 Загрязненные и окисленные участки |

Разбавленнй

электролит Низкое

содержание кислорода Участки

со слоем окислов или грязи |

Концентрированный электролит Высокое

содержание кислорода Участки

чистой поверхности |

Как видно из таблицы 1, контактные коррозионные пары возникают в случае

электродов из разнородных металлов, причем в этом коррозионном процессе более

благородный металл служит катодом, а менее - блогородный анодом. Обращает

внимание то, что такие коррозионные пары возникают не только в случае массивных

макроэлектродов, но и в случае микроэлектродов, роль которых могут играть

фазовые составляющие микроструктуры. Заметим, что во многих углеродистых и

низколегированных сталях одной их основных структурных составляющих является

перлит и его разновидности троостит и сорбит.

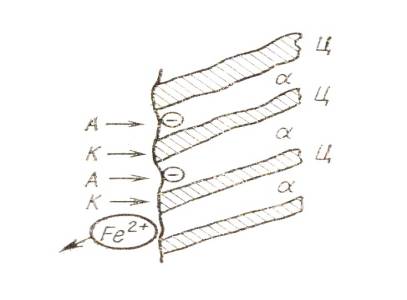

Рисунок 1-Гальваническая

коррозионная микропара (перлит)

Коррозионные пары

могут возникать из-за наличия напряженных участков на поверхности. Такими

напряженными участками являются, обладающая большей энергией, зоны с искаженной

структурой. Так, границы зерен, краевые (линейные) дислокации или металл в

состоянии наклепа, могут играть роль анода, тогда как , зоны свободные от

напряжений или деформаций служат катодом. Как известно, существование подобных

структурных коррозионных пар способствует выявлению микроструктуры металлов,

так как границы зерен становятся видимыми в результате преимущественного

травления, что имеет большое значение в практической металлографии.

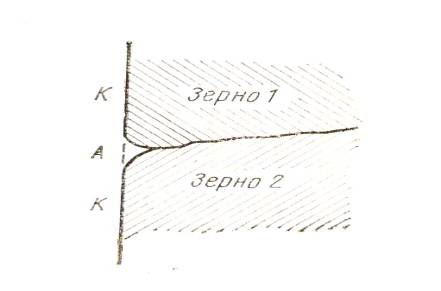

Рисунок 2- Коррозия

границ зерен.

Граница зерна играет роль анода, так

как обладает повышенной энергией. Несовершенства структуры

играют роль анодов, поскольку смежные участки обладают избыточной энергией

деформации и поэтому окисление атомов из этих смежных участков до ионов требует

меньшей дополнительной энергии.

Еще одним типом коррозионной пары является концентрационная пара,

возникающая из-за разной концентрации электролита. Концентрационная пара

способствует возникновению коррозии, поскольку электрод, окруженный с меньшей концентрацией ионов

металла, начинает играть роль анода и отдает электроны.

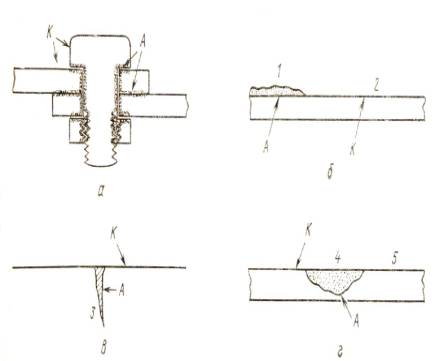

Более опасным по

сравнению с концентрационными парами являются аэрационные коррозионные пары,

возникающие из-за неодинакового содержания кислорода. Как показано на рисунке 3

, соприкасающиеся с воздухом богатые кислородом участки металла являются

катодами, тогда как участки с

затрудненными достатком кислорода играют роль анода и подвергаются коррозии. Аэрационная коррозионная пара вызывает

определенные трудности, поскольку она возникает в труднодоступных местах. Более

того, по мере образования окисной пленки или слоя ржавчины доступ кислорода к

поврежденным участкам еще более затрудняется вследствие чего эти участки

приобретают больший анодный потенциал, тогда как участки безпрепятственно соприкасающиеся с кислородом окружающей

среды, играют роль катодов. В результате может развиваться быстрая язвенная

коррозия, наблюдаемая в термоупрочненной арматурной стали.

Гетерогенные структуры менее устойчивы коррозионному

разрушению, чем гомогенные структуры типа твердых растворов. Это объясняется

тем, что матрица работает как активный анод, а вторая фаза или неметаллические

включения работают как катод. Причем активность катода в значительной

степени зависит от формы и дисперсности

избыточных фаз и неметаллических включений.

После термической обработки, приводящей к

возрастанию неоднородности структуры, следует ожидать уменьшения коррозионной

стойкости сталей. По-видимому, это

объясняется ростом дисперсности карбидной фазы (цементита), что ведет к

увеличению числа микропар анод-катод. Исследование влияния температуры отпуска

на коррозионную стойкость высокоуглеродистой стали, проведенное авторами работы [5] показали,

что структура троостита отпуска, имеющая наибольшую дисперсность, приводит к

существенному снижению коррозионной стойкости.

Повышение температуры отпуска выше 500 0С,

приводящее к коагуляции цементита, а также к снятию внутренних закалочных напряжений,

обуславливают снижение склонности к коррозии.

Рисунок

3 – Аэрационные кислородные пары, где малодоступные участки (а, б, в, г) с низкой концентрацией кислорода становятся

анодами: А- анод; К- катод; 1 - загрязнение; 2 - чистая поверхность металла; 3

- трещина; 4 – окислы; 5 - металл

Из приведенного

краткого анализа гальванических коррозионных пар следует, что повышение

коррозионной стойкости термически упрочненной углеродистой арматурной

стали по сравнению с горячекатаной низколегированной стали 35ГС связано с

различием в структурах, и как следствие, отличием в скорости

электрохимических процессов,

протекающих при нахождении сталей в бетоне.

Известно, что бетон является защитной средой

по отношению к арматуре и ее коррозия начинается при наличии в нем трещины.Защитные свойства бетона

зависят как от химической природы бетона, так и от его проницаемости для агрессивных сред. Поэтому скорость

коррозии определяют не только в бетоне и растворе камня Ca

(OH)2

, имитирующем жидкую фазу цементного,

но и в средах, позволяющих ужесточить условия испытания и оценить действие

агрессивных промышленных сред, содержащих сульфаты, двуокись углерода,

сероводород, хлориды и др., на

поведение арматуры.

Структура стали

класса прочности Ат-111С в поверхностной зоне (сорбит отпуска) имеет значительно

меньшую скорость коррозии, чем феррито-перлитная структура низколегированной

стали 35ГС класса прочности А-111 [6,7]. Кроме того,

феррито-перлитная структура стали 35ГС является более электрохимически

гетерогенной и поэтому скорость анодных и катодных процессов, определяющих

коррохионную стойкость значительно выше, чем в более равновесной структуре стали Ст5сп класса прочнсти Ат-111С.

Заметим, что на углеродистых сталях класса прочности Ат-111С, имеющих различную

структуру на поверхности и в .центре стрежней,

изменяется и сам механизм коррозии (Рис.4). Наблюдаемая повышенная стойкость сталей Ст5Сп и Ст5пс класса

прочности Ат-111С по сравнению со сталью 35ГС в средах, содержащих ионы хлора,

объясняется их различной структурой, и как следствие, образованием различного

числа анодных и катодных участков после проникновения хлоридов к поверхности

металла.

Рисунок 4 - Макроструктура (Х5) арматурных

стержней периодического профиля диаметром 25 мм из углеродистой стали Ст.5сп

Поэтому при

исследовании коррозионной стойкости термоупрочненных сталей необходимо

учитывать различие в микроструктуре по диаметру (сечению) стержня. После

образования язв рост продуктов коррозии приводит к зарождению трещин, рост и

распространение которых зависит от сопротивления коррозии слоев, следующих за

поверхностным термоупрочненным кольцом.

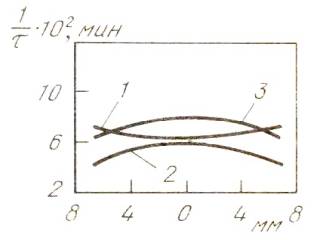

Рисунок

5- Изменение скорости коррозии по сечению арматурной стали класса прочности

А-111

и Ат-111С. 1 – 35ГС, А-111; 2 - Ст5сп, Ат-111С; 3 –Ст.5пс, Ат-111С.

Как следует из

рисунка 5 в арматуре 35ГС сильнее корродирует поверхность, а в термоупрочненной

арматуре Ст5сп – центр стрежня. Скорость коррозии стали 35ГС выше, чем в стали

Ст5сп по всему диаметру, но ниже чем в стали Ст5пс, начиная с расстояния 4 мм

от центра стержня. Это объясняется ием,что по величине общей коррозии в

различных средах сталь Ст5пс занимает промежуточное положение между

низколегироанной сталью 35ГС и Ст5сп. Эти данные позволяют рекомендовать

арматурную сталь класса прочности Ат-111 С для изготовления железобетонных

конструкций, работающих в агрессивных средах.

Литература

1. Ауельбекова А.Е., Канаев А.Т. Исследование структуры и свойств

упрочненных арматурных профилей. Научно-теоретический и практический журнал «Современный

научный вестник» № 51 (247), 2014, с.53-58

2. Канаев А.Т., Богомолов А.В., Решеткина Е.Н. Сравнительное исследование

конструктивной прочности упрочненной

углеродистой и легированной стали. Вестник ЕНУ им. Л.Н.Гумилева, 2014, № 4

(101), стр. 49- 59

3. Мулин Н.М., Мадатян С.А., Мешков В.З. и др.

Бетон и железобетон, 1978, № 9, с.10-11

4.

Л. Ван Флек Теоретическое и прикладное материаловедение, Перевод с англ.

Москва, Атомиздат, 1975,с 472

5. Большаков

В.И., Стародубов К.Ф., Тылкин М.А. Термическая обработка строительной стали

повышенной прочности. Москва, Металлургия, 1977, с.200.

6. Канаев А.Т., Богомолов А.В.,

Решеткина Е.Н.

Исследование коррозионной стойкости

арматурных строительных сталей. Материалы Международной

научно-практической конференции «Химия и металлургия комплексной переработки

минерального сырья», посвященной 90-летию акад. Букетова Е.А., Караганда, 2015

7. Канаев А.Т., Калмекеева

Г. Т, Сарсенбаев Н.Н. Исследование структурообразования в упрочненных арматурных профилях. Materialy X1 mezlnarodni

vedecko- prakticka conference «Modeni

vyozenosti redy -2015» Dil

15.Technicre redy, Praha , 2015, s. r. o. 10-17