ТЕХНИЧЕСКИЕ НАУКИ / Отраслевое машиностроение

Баянова

Д.М.,к.т.н. Мухаметзянова Г.Ф.

Казанский (Приволжский)

федеральный университет, Россия

Сравнительный анализ полимерных

композиционных материалов, применяемых для производства корпусных изделий

В настоящее

время перспективы развития современного промышленного производства неразрывно

связаны с разработкой и широким внедрением изделий из полимерных композиционных

материалов (ПКМ), отличающихся малой массой, низкой стоимостью, высокой

коррозионной стойкостью, возможностью эксплуатации в широком температурном

диапазоне, ремонтопригодностью и высокими эстетическими качествами. Прогнозируется, что в ближайшие десятилетия объём

применения ПКМ резко увеличится, особенно в такой материалоёмкой отрасли как

машиностроение. Уже сейчас применение ПКМ позволяет создавать материалы и

конструкции из них с существенно более высокой прочностью и долговечностью,

улучшать их коэффициенты качества, получать хорошие свойства при низкой

теплопроводности и высокой коррозионной стойкости.

Корпусные детали автомобилей являются базовыми деталями, на которых

устанавливается большая часть агрегатов, точность относительного положения

которых должна обеспечиваться как в статике, так и в процессе работы агрегата

под нагрузкой. В соответствии с изложенным, корпусные детали должны иметь

требуемую точность, обладать необходимой жёсткостью и виброустоуйчивостью, что

обеспечивает требуемое относительное положение соединяемых деталей и узлов,

правильность работы механизмов и отсутствие вибраций [1].

В данной работе выполнен сравнительный анализ свойств полимерных

композиционных материалов, применяемых для производства корпусных изделий

автомобилестроения, в частности для изделия, предназначенного для защиты газовых

баллонов. Рассмотрены наиболее часто

используемые для производства изделий автомобилестроения полимерные материалы и

ПКМ: ПДЦПД (полидициклопентадиен), стеклопластик на основе полиэфирной смолы,

полистирол, полипропилен, поликарбонат, АБС пластики. Полидициклопентадиен –

относительно новый тип материала, обладающий особыми свойствами (низкая

плотность и ударопрочность, электрическая непроводимость), активно

использующийся сегодня в высококачественных пластиковых изделиях для

автомобильной, трубной и строительной отраслей. Благодаря своим потрясающим

прочностным характеристикам и жесткости, полидициклопентадиен способен заменить

большинство традиционных ударопрочных материалов. Среди основных преимуществ

материала его высокая химическая и термическая устойчивость в широком диапазоне

рабочих температур, высокая устойчивость к воздействию агрессивных сред,

стойкость к ультрафиолету, воде, а также практически полное отсутствие ограничений

по размерам и толщине изделий. Стеклопластик – это полиэфирная (или эпоксидная)

смола, которой перед полимеризацией придают определенную форму и армируют

стекловолокном или сотканной из него тканью (стеклотканью). Полистирол –

полимер, полученный полимеризацией стирола, обладает высокой водостойкостью,

прекрасными диэлектрическими свойствами, хорошей химической стойкостью.

Основными недостатками полистирола: низкая атмосферостойкость, невысокая

термическая стойкость, склонность к растрескиванию, низкие прочностные

свойства. Поэтому чистый полистирол не применяется в конструкции автомобиля.

Широкое применение находят сополимеры стирола – АБС пластики. AБС пластик – ударопрочный материал, относящийся к инженерным

пластикам. Обладает более высокой стойкостью к ударным нагрузкам по сравнению с

полистиролом общего назначения, ударопрочным полистиролом и другими

сополимерами стирола. Превосходит их по механической прочности и жесткости. AБС

пластик износостоек. Выдерживает кратковременный нагрев до 90-100°С. Из него

производят основные детали в салоне автомобиля и корпуса. Это облицовка дверей,

приборные панели, корпус зеркала, бампера и многое другое. Полипропилен –

материал, образующийся в результате полимеризации этилена. Имеет хорошую

прочность на разрыв, жёсткость, прочность при растяжении. Он обладает также

отличными свойствами электроизоляции. За столь ценные свойства он получил титул

"короля пластмасс". Его преимущества: низкая плотность, высокая

прочность, твердость, химическая стабильность, повышенная теплостойкость,

стойкость в агрессивных средах. Возможность регенерации. Изделия из

полипропилена на сегодняшний день приобретают все большую популярность, так как

имеют ряд преимуществ перед другими полимерными материалами, такими как ПВХ или

полистирол. Поликарбонат – не имеет

аналогов по механическим свойствам среди применяемых в настоящее время

полимерных материалов. Он сочетает такие свойства, как высокая термостойкость,

уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от

изменений температуры, а критические температуры, при которых этот материал

становится хрупким, находятся вне диапазона возможных отрицательных температур

эксплуатации.

Сравнительный анализ свойств

полимерных

материалов и ПКМ, применяемых для изделия «защита газовых баллонов» приведен в

таблице 1.

Таблица 1

Сравнительный анализ свойств полимерных материалов и ПКМ [2,

3, 4]

|

Показатель |

Ед. изм. |

ПДЦПД |

Стеклопластик |

Полистирол |

Полипропилен |

Поликарбонат |

АБС-пластики |

|

Плотность |

г/см3 |

1,04 |

1,73 |

1,05÷ 1,07 |

0,90÷ 0,92 |

1,2-1,25 |

1,03-1,05 |

|

Прочность при растяжении |

МПа |

40÷70 |

85 |

34÷44 |

25÷44 |

57-70 |

45-54 |

|

Прочность при изгибе |

МПа |

65 |

500 |

93-98 |

34,5 |

60-100 |

50-87 |

|

Твердость |

МПа |

35 |

60÷90 По Шору |

14 |

5,8÷6,4 |

110 (НВ) |

100 (НВ) |

|

Ударная прочность по Изоду |

КДж/м2 |

30÷37 |

9,5 |

10 |

32÷78 |

84-90 |

8 |

|

Модуль при изгибе |

МПа |

1900 |

2800 |

3200 |

1000 |

2200 |

2600 |

|

Стойкость к износу |

% |

2 |

1,5 |

- |

1,8 |

1,8 |

1,5-1,8 |

|

Усадка формования |

% |

0,9 |

2,0÷6,0 |

0,4÷ 0,8 |

1,9÷2,0 |

0,3-0,7 |

0,3-0,7 |

|

Относительное удлинение |

% |

31 |

3 |

1-2 |

200 |

200 |

30 |

|

Коэф. линейного термического расширения |

(1/С) ·10-6 |

54 |

13 |

80 |

110 |

6,6 |

8,2 |

|

Теплостойкость |

°С |

94 |

100 |

105 |

105 |

120 |

100 |

|

Морозостойкость |

°С |

-69 |

-40 |

-40 |

-10 и ниже |

-30 |

-50 |

|

Диапазон рабочих температур |

°С |

-60… +130 |

-50… +130 |

-40… +70 |

-40...+70 |

- |

-40...+80 |

|

Водопоглощение |

% |

1,5 |

2,5 |

0,02 |

0,01 |

- |

0,2-0,4 |

|

Удельное объемное электрическое сопротивление |

Ом·см |

2,4·1016 |

1·1012 |

1·1016 |

1016÷1017 |

1·1016 |

5·1013 |

|

Диэлектрическая проницаемость |

При 106Гц |

2,5 |

4÷14 |

2,5÷ 2,6 |

2,2 |

2,8 |

2,4-5,0 |

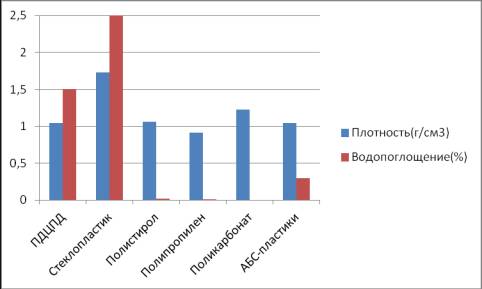

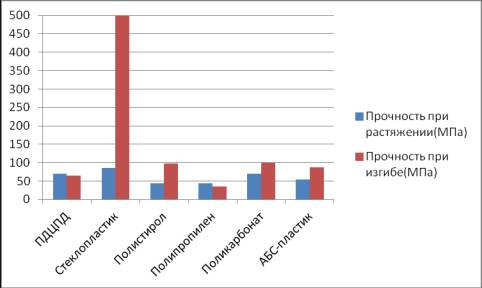

Гистограммы сравнительного анализа основных

свойств полимерных материалов и ПКМ приведены на рис. 1, 2.

На основе

проведенного анализа основных свойств наиболее часто используемых полимерных

материалов и ПКМ для изделий автомобилестроения

выявлено, что наиболее подходящими по совокупности свойств для изделия «защита

газовых баллонов» являются полидициклопентадиен

и стеклопластик. Однако, стоимость ПДЦПД выше по сравнению со стеклопластиком,

следовательно, для производства изделий, предназначенных для защиты газовых

баллонов, наиболее оптимальными являются стеклопластики на основе полиэфирной

смолы.

Рис. 1. – Гистограмма сравнительного анализа плотности и

водопоглощения полимерных материалов и ПКМ

Рис.

2. – Гистограмма сравнительного анализа прочности при растяжении и прочности

при изгибе полимерных материалов и ПКМ

Литература

1. Ачеркан

Н.С. Справочник машиностроителя. Том 3. Изд. 3.

1963г. – с. 656.

2. Малкин

А.Я. Полистирол. Физ. хим. основы получения и переработки. – М.: Химия, 1975г. – с. 288.

3. ГОСТ

26996-86. Полипропилен. Технические условия. –М.: Издательство стандартов,

1986г. – с. 18.

4.

Алексеев А.А., Пимкин В.И., Кириченко Э.А., Акутин М.С. Влияние условий

переработки АБС-пластиков на их свойства // Пласт. массы. 1991г. – с. 30-31.