Dr inż.

Jerzy St. Kowalski

Dr inż.

Marek Mazur

Dr hab.

inż. Wojciech Wojciechowski

Instytut

Technologii Materiałów

Wydz.

Mechaniczny Politechnika Krakowska

ТЕХНОЛОГІЧНІ АСПЕКТИ ВИКОНАННЯ АПАРАТУРИ LNG З УВАГИ НА ДОВГОТРВАЛІСТЬ І ОПІР КОРОЗ’Ї

Передмова

Кругообіг природнім газом

здійснюється в його сконденсованій постаті - Liquefied Natural Gas (LNG). На теперішній момент для

перевезень сконденсованого природного газу найчастіше використовується

танкерний транспорт, який є найбільш рентабельним способом транспортування,

особливо на великі відстані. Морський транспорт вимагає певного устаткування –

станції газифікації і регазифікації, перевантажувальних рамп і незліченної

кількості допоміжних пристроїв (клапанів, трубопроводів, засувів, компресорів і

т.п.). Апаратура сконденсованого газу в великій мірі виконується з стійких до

корозії матеріалів, аби запевнити їх безаварійну і безпечну роботу. Зварювальні

з’єднання з приводу особливостей, походячих з впливу певних теплово-фізичних і

теплово-металургійних процесів, протікаючих під час зварювання, часто є

причиною численних аварій апаратури LNG. Істотним чинником, шкідливо впливаючим на перебіг вищезгаданих процесів, є

невідповідний підбір параметрів зварювання – а коротше надто великий допуск при

їх доборі. У рефераті привернено увагу на необхідність точного аналізу всіх

чинників, що впливають на остаточну величину параметрів, що приймаються,

зварювання сталей стійких до корозії.

Вступ

Одна з основних форм

кругообігу природного газу, застосовувана тепер, є його сконденсована постать,

позначена скороченням LNG (Liquefied Natural Gas). Перевезення LNG танкерами є поза конкуренцією

перед транспортування природного газу наземними або підводними трубопроводами,

особливо на дистанціях порядку тисяч кілометрів. Про ростучу популярність LNG свідчить все

більша кількість реалізованих контрактів на будівництва танкерів, призначених

до його зберігання і транспортування. Світовий оборот сконденсованого

природного газу в минулому десятиріччі виріс двічі, а згідно з прогнозами, до

2010 року досягне рівня 250 млрд. ![]() щороку в перерахунку

на газ по регазифікації. Напр. в Польщі – в самому тільки газовому порту

Швіноуйшчі плановане розширення терміналу до регазифікації LNG з цільовим

видатком 7,5 млрд.

щороку в перерахунку

на газ по регазифікації. Напр. в Польщі – в самому тільки газовому порту

Швіноуйшчі плановане розширення терміналу до регазифікації LNG з цільовим

видатком 7,5 млрд. ![]() .

.

Після регазифікації LNG має всі

властивості природного газу:

§

мінімальну

шкідливість для природного середовища, що пов'язане із зниженим виділенням

двоокису вуглецю, сірки і оксидів азоту, при повній відсутності пилу

§

незмінені експлуатаційні

параметри

§

високу питому

теплоту згоряння, що доходить до 55 ![]() /

/![]()

§

високу чистоту.

Сконденсований природній газ

– незалежно від поточного використання по регазифікації, зазвичай зберігається

з метою забезпечення постачання у випадку періодів недостатності газу напр. в

осінньо-зимовий період з уваги на понад 600-кротнє менший об'єм в порівнянні з

газом по регазифікації.

Очікуване зріст використання LNG є результатом

ростучого попиту на природній газ, спричиненого різким підвищенням потреб на цю

сировину зі сторони енергетики, де використання природного газу дозволяє не тільки

знизити шкідливі для середовища емісії газів, але і значно заощадити.

Європейські імпортери газу –

в тому числі Польща - повинні враховувати

необхідність закупу газу з джерел, розташованих у віддалених районах

Світу. Доповнення доставок з різних джерел має також стратегічне значення.

Оборот і розповсюдження цієї сировини вимагають

ряду додаткових операцій, таких як:

- очищення,

конденсація і перекачування на кораблі

-

розвантаження, зберігання і регазифікація.

Кожна із згаданих операцій проводиться в низьких

температурах – порядку – ![]() C (109 K), що вимагає застосування специфічних матеріалів і конструкційних і

технологічних рішень. Доцільною є

підготовка і удосконалення технологічного забезпечення в сфері продукції

конструкційних матеріалів, арматури і устаткування високої якості, а також

технологій виготовлення – в тім перш за все зварювальних технологій.

C (109 K), що вимагає застосування специфічних матеріалів і конструкційних і

технологічних рішень. Доцільною є

підготовка і удосконалення технологічного забезпечення в сфері продукції

конструкційних матеріалів, арматури і устаткування високої якості, а також

технологій виготовлення – в тім перш за все зварювальних технологій.

Сталі і сплави, працюючі в низьких і наднизький

температурах.

Розвиток промислового використання рідких газів

привів до прогресу дослідницьких робіт в пошуках нових – більш досконалих, але

також і дешевших, видів сталі і сплавів, до кріогенних цілей, а також способів

їх з’єднань. Для оцінки придатності кріогенних матеріалів застосовуються гострі

критерії стосовно їх хімічного складу, фізичних властивостей і витривалості.

Конструкційні сталі, працюючі в низьких

температурах, можна поділити на три основні групи:

|

І група ІІ група ІІІ група |

- - |

Низьковуглецеві сталі звичайні і мікро леговані; дрібнозернисті з підвищеним опором до тріскання, з

феритичною структурою. Ці сталі можуть працювати в температурі до – Нікельовані сталі з вмістом Ni 1,5 % до 9 %

і C біля 0,1 %. Аустенітичні сталі, хромово-нікельові з дуже доброю тягучістю.

Застосовуються до роботи в найнижчих температурах, близьких до температури

абсолютного нуля. |

В таблиці 1 подано найбільш типові сталі, працюючі

в низьких температурах.

Таблиця 1. Сталі, працюючі в знижених температурах.

|

Група |

Тип сталі |

Структура |

Умови роботи |

|

|

Мін. темпер. роботи |

Вид газу |

|||

|

І |

Дрібнозерниста типу C/Mn |

феритична |

223 K (-50oC) |

Пропан C3H8 |

|

ІІ |

Нікелева 1,5% Ni |

феритична |

193 K (-80oC) |

Двоокис вуглецю CO2 |

|

Нікелева 2,25% Ni |

феритична |

203 K (-70oC) |

Пропан C3H8 |

|

|

Нікелева 3,5% Ni |

феритична |

173 K (-100oC) |

Ацетилен C2H2 |

|

|

Нікелева 5,0% Ni |

феритична |

153 K (-120oC) |

Етилен C2H4 |

|

|

Нікелева 9,0% Ni |

феритична |

73 K (-200oC) |

Метан CH4 |

|

|

ІІІ |

18%Cr-8%Ni |

аустенітична |

3 K (-270oC) |

Гелій He |

Сталі низьковуглецеві,

дрібнозернисті.

Звичайні нелеговані сталі мають обмежене

застосування в кріогеніці, так як температура переходу їх в крихкий стан є

відносно висока. Зсув температури переходу в крихкий стан в сторону нижчих

величин – і тим самим поліпшення експлуатаційних властивостей - можливий через

корекцію хімічного складу, відповідну теплову обробку або також через

застосування обох цих процедур одночасно. Не без впливу на вартість температури

переходу в крихкий стан залишається вміст неметалічних домішок в сталі, а також

наявність газів – азоту, кисню і водню.

Сталі цієї групи - це заспокоєні низьковуглецеві

сталі високої чистоти, покращене тепловою обробкою низьковуглецеві сталі типу

C/Mn, а також дрібнозернисті мікроскопічні сталі, маючі невелику кількість

складових частин, що впливають на роздрібнення зерен – таких як титан, ніобій і

алюміній. До цієї групи можна також віднести сталі з підвищеною витривалістю і

доброю тягучістю завдяки підвищеному вмісту вуглецю і марганцю, а також

роздрібненню структури через введення мікро домішок.

Нікелеві сталі

Нікелеві сталі обіймають численну групу матеріалів,

застосовуваних до будівництва приладів, працюючих в низьких і наднизький температурах.

Вміст нікелю в цих сталях коливається від 1,5% до 9,0%. Введення і розпоширення

нікелевих сталей було продиктованим

необхідністю заміщення дорогих аустенітичних хромово-нікелевих типу 18%Cr-8%Ni сталей значно

дешевшими нікелевими сталями, при збереженні таких самих споживчих

властивостей. Нікель значно підвищує гартувальність сталі, зменшує критичну

швидкість охолодження, а також знижує температури AC1 і AC3. Він також сприяє виникненню дрібнозернистої структури сталі зменшуючи її

чутливість на перегрів, піднімає опір до крихкого тріскання. Але при вмісті

більш ніж 2,5% нікель сприяє схильності сталі до тріскання в підвищених

температурах. Кріогенні сталі з вмістом нікелю більш ніж 3,5% стійкі на

тріскання в холодному стані. Нікель збільшує опір до корозії у сталей

перлітичних. У нікелевих сталях – при вмісті нікелю 1,5% - 5,0% часто

утворюються байнітичні структури - в наслідок чого погіршуються деякі

властивості сталей, особливо зварювальність. Нікелеві сталі з мартенситовою

структурою мають високу витривалість і границю пластичності, а також

характеризуються значною твердістю і крихкістю, в ефекті чого практично не

зварюються. Доброю зварювальністю натомість характеризуються аустенітичні

нікелеві сталі – вони відзначаються високим видовженням і високою ударністю.

Взагалі в сталях виступають одночасно домішки і

аустенітотворче, і феритотворче – в згадуваних кріогенних нікелевих сталях крім

нікелю і марганцю виступають головним чином елементи феритотворче – кремній,

титан, ніобій, молібден, хром і т. д., сприяючи формуванню феритичної

структури.

Згадувані нікелеві сталі складають найчисленнішу

групу сталей сучасного застосування до

виготовлення приладів і арматури, працюючих в знижених температурах. В цих

сталях вміст вуглецю зазвичай не перевищує 0,15%. Низький вміст вугілля є

необхідним з уваги на його значний вплив на температуру переходу в крихкий стан

(пересуває точку крихкості в сторону додатних температур). Очікувані механічні

властивості нікелевих сталей отримуються

завдяки відповідній тепловій обробці – при чому вид і умови обробки залежать

головним чином – при визначеній кількості вуглецю - від вмісту нікелю; сталі з

вмістом нікелю до 1,5 % тільки нормалізуються, сталі з 3,5 % Ni нормалізуються

і піддаються відпуску або тепловому покращенню, а сталі з 9 % нікелю сучасно

нормалізуються і піддаються відпуску або тепловому покращенню.

Сталі з вмістом нікелю 9 %, що може працювати

навіть в температурі – ![]() C (73 K), характеризуються дуже добрими механічними властивостями, всупереч

високому вмісту сірки і фосфором – сягаючого навіть до 0,01 %(!). Проте ці

сталі є відносно дорогими – звідси випливає пошук сталі, яка при нижчому вмісті

нікелю, мала б властивості, порівняльні з сталлю з вмістом 9 % Ni. При менших

вмістах нікелю поліпшення механічних властивостей кріогенних низьконікелевих

сталей можна отримати головним чином через підвищення вмісту марганцю при

одночасному – значному обмеженні кількості сірки і фосфору в сталі. Сталі з

вмістом 5 % Ni – по відповідній тепловій обробці і перевіреній ударності - можуть бути з

успіхом застосовувані до будівництва приладів, працюючих в температурі до -

C (73 K), характеризуються дуже добрими механічними властивостями, всупереч

високому вмісту сірки і фосфором – сягаючого навіть до 0,01 %(!). Проте ці

сталі є відносно дорогими – звідси випливає пошук сталі, яка при нижчому вмісті

нікелю, мала б властивості, порівняльні з сталлю з вмістом 9 % Ni. При менших

вмістах нікелю поліпшення механічних властивостей кріогенних низьконікелевих

сталей можна отримати головним чином через підвищення вмісту марганцю при

одночасному – значному обмеженні кількості сірки і фосфору в сталі. Сталі з

вмістом 5 % Ni – по відповідній тепловій обробці і перевіреній ударності - можуть бути з

успіхом застосовувані до будівництва приладів, працюючих в температурі до -![]() C (108 K). Як видно з вищезгаданого, найбільш придатною

сталлю, як здається, є сталі з середнім вмістом нікелю – що запевнюють відносно

низькі витрати з досить добрими експлуатаційними властивостями.

C (108 K). Як видно з вищезгаданого, найбільш придатною

сталлю, як здається, є сталі з середнім вмістом нікелю – що запевнюють відносно

низькі витрати з досить добрими експлуатаційними властивостями.

Аустенітичні сталі.

Хромово-нікелеві аустенітичні сталі, стійкі до

корозії, можуть працювати в найнижчих температурах. Наявність нікелю в сталях з

18 % Cr розширює діапазон наявності фази ![]() , при чому, при вмісті Ni менше 8 %

виступають однаковою мірою і фаза

, при чому, при вмісті Ni менше 8 %

виступають однаковою мірою і фаза

![]() , і фаза

, і фаза ![]() , натомість при вмісті Ni більше 8 %

спостерігається зникнення фази

, натомість при вмісті Ni більше 8 %

спостерігається зникнення фази ![]() і сталь має виключно аустенітичну структуру. Однорідна

аустенітична структура дотримується завдяки процедурі пересичення.

Хромово-нікелеві аустенітичні сталі мають парамагнітні властивості. Вони

характеризуються дуже добрими властивостями в температурах, близьких до

абсолютного нуля. Добрі механічні властивості - особливо пластичність –

аустенітичних сталей виникають з

відсутності мартенситичного перетворення при стабілізуючому впливі на аустеніт

нікелю і марганцю, а частково також вуглецю і азоту.

і сталь має виключно аустенітичну структуру. Однорідна

аустенітична структура дотримується завдяки процедурі пересичення.

Хромово-нікелеві аустенітичні сталі мають парамагнітні властивості. Вони

характеризуються дуже добрими властивостями в температурах, близьких до

абсолютного нуля. Добрі механічні властивості - особливо пластичність –

аустенітичних сталей виникають з

відсутності мартенситичного перетворення при стабілізуючому впливі на аустеніт

нікелю і марганцю, а частково також вуглецю і азоту.

В таблиці 2 співставлено хімічні склади і

властивості типових ґатунків аустенітичних сталей, призначених до роботи в

найнижчих температурах.

Таблиця 2. Властивості аустенітичних сталей. (ІІІ група

сталей)

|

Категорія сталі |

Хімічний склад [%] |

Механічні властвості (min) |

Найнижча темпер. роботи |

|||||||

|

C |

Cr |

Ni |

Mn |

Інше |

Re 1 |

Rm 1 |

A5 2 |

K 3 |

||

|

NV25-3* |

0,05 |

16,5 20,0 |

9,5 |

2,0 |

Мо |

195 |

490 |

40 |

27 |

-196oC |

|

1H18N9T** |

0,10 |

17,0 19,0 |

9,0 12,0 |

2,0 |

Ті |

245 |

490 |

40 |

20 |

-200oC |

|

321*** |

0,08 |

17,0 19,0 |

9,0 12,0 |

1,2 2,0 |

Ti, Si |

235 |

490 |

40 |

25 |

-210oC |

|

1/ [МПа] 2/ [%] 3/ [Дж/см2] |

*/ -

згідно з DNV **/ - згідно з PN ***/ згідно з AWS/ASTM |

|||||||||

В кріогеніці часто

застосовуються спеціальні сплави, які власне не являються сталями, властивостям

котрих дорівнюють, а іноді навіть перевищують властивості сталей, призначених

до роботи в низьких температурах. Це переважно сплави на основі нікелю, міді і

хрому, а останнім часом також алюміній (кріогенний алюміній). Згадані сплави

характеризує висока стійкість до корозії. У таблиці 3 подано хімічні склади і властивості деяких кріогенних

сплавів – а також дані відносно кріогенних сталей.

Таблиця 3. Кріогенні

сплави.

|

Сплав |

Хімічний склад [%] |

|

Уваги |

||||

|

Ni |

Mn |

Ti |

Cu |

Al |

Fe |

||

|

Monel Nicorros |

65,1 |

|

|

32 |

|

1,6 |

DNV |

|

Monel Nicorros Al |

64,7 |

|

0,6 |

30,2 |

2,7 |

1,0 |

AWS |

|

NM 30 |

66,2 |

1,2-1,8 |

|

29-30 |

|

2,0 |

PN |

Всупереч дуже добрим властивостям кріогенні сплави

застосовуються виключно з уваги на надвисоку ціну.

Оцінюючи властивості матеріалів, призначених до

роботи в низьких температурах, а також і кошти, – можна відмітити певні схеми

застосувань:

- нікелеві сталі з вмістом Ni до 9 %, з уваги

на добру зварювальність і механічні

властивості, а особливо відносно високу границю пластичності застосовуються для

виготовлення резервуарів і конструкцій, в яких з’являються високі напруження.

- хромово-нікелеві аустенітичні сталі

застосовуються для будівництва транспортних ліній в апаратурі конденсації газів

і регазифікації.

- резервуари на кораблях (і арматура) виконуються,

з уваги на необхідність запевнення майже 100 % безпечності, з матеріалів з

якнайкращими властивостями, таких як хромово-нікелева аустенітична сталь чи

кріогенні сплави.

Домінуючою технологією, застосовуваною під час

виготовлення апаратури і транспортних ліній LGN, є процес сполучення окремих

елементів зварюванням. Процеси зварювання повсюди застосовуються в

промисловості, і важко собі уявити сьогоднішній світ без зварювальної техніки.

Сталі, що застосовуються до роботи в низьких і

наднизьких температурах, взагалі вважаються за добре зварювальні – перш за все

з уваги на низький вміст вуглецю. З іншого боку, аварії приладів транспортної

апаратури, працюючих в наднизьких температурах, вказують розглядати проблему їх

ненадійності більш критично. Описані в технічній літературі аварії відносно

рідко пов'язані є з самим матеріалом згаданої апаратури; переважна більшість

ушкоджень мала місце довкола зварюваного з'єднання. Проте належить в цьому

місці виразно підкреслити, що аварії не витікають з самої наявності зварювання,

піддаючи тим самим сумніву доцільність застосування технологій зварювання – але

є результатом взаємно накладених випадків і проблем, супутніх процесам

зварювання. Не беручи до уваги людський чинник, про який теж не можна забувати,

– але його виключення є в принципі у повній мірі можливе, основними проблемами

залишаються:

- технологія зварювання

- експлуатація.

З великою імовірністю можна прийняти, що

експлуатація в переважній більшості об'єктів є відповідною – параметри роботи,

час експлуатації, нагляд є під повним контролем. Залишаються до опрацювання

проблеми технології зварювання.

Під поняттям технології зварювання належить

розуміти – для прийнятого методу – комплекс чинників, що мають вплив на

властивості зварюваного з’єднання; особливо:

- додатковий матеріал

- параметри зварювання

- умови зварювання.

Параметри зварювання зумовлюються видом зварюваного

матеріалу – точніше його хімічним складом. Зазвичай, згідно з прийнятими

принципами параметри призначаються, шляхом більш-менш точних досліджень

зварювальності матеріалу, головним чином обпираючись на його хімічний склад.

Для сталі головним – нерідко єдиним – критерієм приймається вміст вуглецю або

вартість еквівалента вуглецю CE, підраховувана згідно з визначеною для даної групи

сталі залежністю. Ці залежності дозволяють визначити вартість еквівалента

вуглецю, який згідно з прийнятою схемою дій служить для визначення найбільш

важливих параметрів зварювання, або також дозволяє в непрямий спосіб перевірити

відповідні вступні параметри. Далі процедура є очевидною.

На підставі аналізу літературних матеріалів стверджується,

що аварії кріогенної апаратури виникають з тріщин, виступаючими головним чином

в зоні впливу тепла (SWC) зварюваних з’єднань, в принципі незалежно від

прийнятого методу зварювання.

Піднімаючи спробу аналізу причин появи тріщин в

зварюваних з'єднаннях з нікелевих сталей і аустенітичних хромово-нікелевих

сталей, не підтверджується жодна виразна імовірність їх появи – поза місцем їх

появи – SWC.

Власні дослідження.

Виконано пробні з'єднання із аустенітичних

хромово-нікелевих сталей ґатунку 18-8 (табл.4). Умови виконання пробних

з'єднань із сталей 18-8 представлено в таблиці 5.

Таблиця 4. Хімічний склад

хромово-нікелевих сталей ґатунку 18-8.

|

Витопи |

C [%] |

Mn [%] |

Cr [%] |

Ni [%] |

Мо [%] |

І

|

0,08 |

1,6 |

17,7 |

7,8 |

0,1 |

ІІ

|

0,11 |

1,8 |

17,85 |

8,0 |

0,16 |

Таблиця 5. Умови виконання пробних зварюваних з'єднань із

сталі 18-8

|

Метод зварювання |

Додатковий матеріал |

Сила струму зварювання І sp |

Напруга струму зварювання Usp |

Швидкість зварювання Vsp |

Швидкість подавання дроту Ve |

|

|

[А] |

[В] |

[м/хв.] |

[м/хв.] |

|

|

Електродом з покриттям |

E19 9 B 22 |

114 |

- |

- |

3,45 |

|

MIG в захисній

оболонці аргону |

ОК 16.31 |

130 |

18 |

0,35 |

4,0 |

Мікроструктури з’єднань зі сталей ґатунку 18-8

представлено на рис. 1 - 4. Ні невірної будови структури, ні жодних істотних

відмінностей в структурі SWC і шву в з'єднаннях, виконаних тим самим методом в

межах тих самих матеріалів не спостерігається. Відмінності з'являються, коли

порівнюються структури з’єднань, виконаних вручну електродами з покриттям і в

захисній оболонці газів. Ці відмінності є результатом різної лінійної енергії ql відповідно до прийнятого методу зварювання і у повній

мірі зрозумілі. Істотніші відмінності з’явилися у випадку зварювання з'єднань

матеріалів, які походили з різних доставок.

Рис. 1

Мікроструктура з'єднання із сталі ґатунку 18-8. Збільшення 200:1, витравлене

гліцериновим реактивом. Зварюване електродом з покриттям.

Рис. 2

Мікроструктура з'єднання зі сталі ґатунку 18-8 (0.08% C). Збільшення 200:1,

витравлене гліцериновим реактивом. Зварюване в захисній оболонці газів.

Рис. 3

Мікроструктура з'єднання зі сталі ґатунку 18-8 (0,11% C). Збільшення 200:1,

витравлене гліцериновим реактивом. Зварюване в захисній оболонці газів.

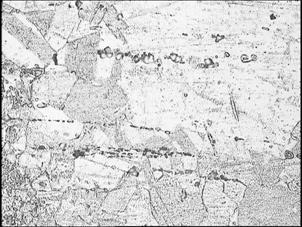

Рис.

4 Мікроструктура перехідної зони з характерною системою виділень. Сталь ґатунку

18-8 (0,11 % C)

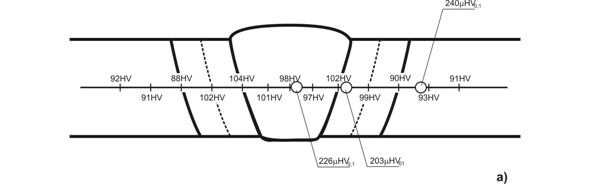

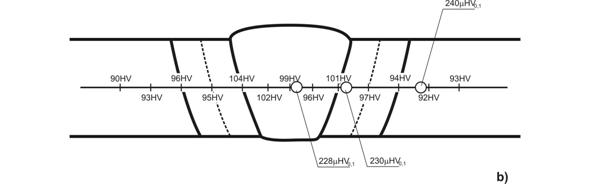

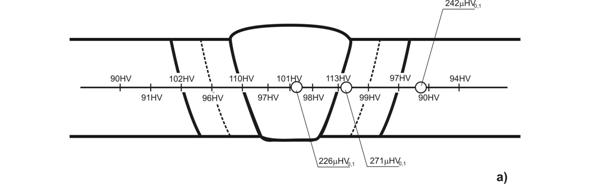

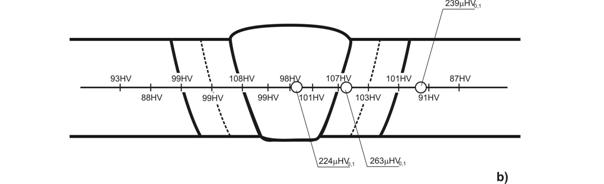

Проведені вимірювання твердості (рис. 5 і рис. 6)

показали різницю в розкладі твердості в межах аналізованих з’єднань.

Рис. 5 Розклад твердості HV в зварюваному з’єднанні зі

сталі ґатунку 18-8 (0,08% C) разом з нанесеними

результатами вимірювання мікротвердості.

a. з'єднання, виконане електродом з покриттям

b. з'єднання,

виконане в захисній оболонці газів.

Результати електронних

вимірювань дозволили також виявити значні відмінності (особливо в сталі 18-8 з

вмістом вуглецю біля 0,11%) у вмістах – головним чином хрому і марганцю, а

також інших хімічних елементів, – не згадуючи про значну різницю у вмісті

вуглецю. Це є наслідком сегрегаційних явищ, що проходять в хромонікелевому

аустеніті під час процесу зварювання, міграцією границь зерен, а також

виділенням карбіду хрому.

Нарис.

6 Розклад твердості ХV в зварюваних з'єднанні

із сталі ґатунку 18-8 (0,11% C) разом з нанесеними результатами

вимірювання мікротвердості.

a.

з'єднання,

виконане електродом з покриттям

b.

з'єднання, виконане в захисній оболонці газів.

Напрошується припущення:

сталі, що мають таке саме позначення і номінальний хімічний склад, а також

властивості, згідні з відповідною нормою – а в реальності відрізняються

результатами аналізу витопів (в допущених нормою межах), мають в околицях

зварюваних з’єднань зовсім інші властивості, а особливо твердість, а за нею йде

інша схильність до тріскання. Отже змінні властивості тих самих ґатунків сталей

можуть бути і напевно є причиною різного їхньої поведінки під час як

зварювання, так і пізнішої експлуатації. Багаторазово зауважені і описані в

численних наукових публікаціях характерні тріщини зварюваних з’єднань - наприклад.: із сталі ґатунку 18-8

можуть бути в значній мірі результатом відсутності своєчасних перевірок

параметрів зварювання в залежності від дійсного хімічного складу

використовуваної сталі.

Підбиття

підсумку.

Отже, здається необхідною

перевірка типових параметрів зварювання (незалежно від прийнятого методу

зварювання), яка враховує і дійсний, а не тільки номінальний хімічний склад

використаної сталі. Вищезгадане

ствердження має особливе значення в аспекті технологій виконання газової

апаратури з високолегованої сталі – а особливо апаратури, що працює під високим

тиском, для транспорту і накопичення сконденсованих газів, тому що екстремальні

умови роботи цієї апаратури створюють небезпеку надзвичайних наслідків аварій.