д.т.н. Куляшов А.П., д.т.н. Молев Ю.И., к.т.н. Тютьнев

А.М.,

д.т.н. Шапкин В.А.

Нижегородский государственный технический университет,

Россия

Особенности ремонта магистральных

трубопроводов

Причины повреждения магистральных трубопроводов. Наиболее частой причиной,

вызывающей повреждение нефте и газопроводов, являются коррозионные разрушения.

Обеспечение качественной изоляционной защитой трубопроводов - актуальная задача

для специалистов, связанных с эксплуатацией трубопроводного транспорта.

Как показывают статистические данные, в России

основная причина отказов на магистральных трубопроводах - это наружная коррозия

стенки трубы (рис. 1). Отказы трубопроводных систем по этой причине ведут к

потерям труб на поврежденном участке, к большим затратам на ремонтно-восстановительные

работы, к потерям, связанным с перебоями в снабжении транспортируемым

продуктом, к загрязнению окружающей среды.

К причинам, вызывающим коррозионное повреждение труб,

можно отнести следующие факторы:

высокая коррозионная активность грунтов, окружающих

трубопровод, т.е. наличие в них большого количества влаги, солей;

дефекты изоляционного покрытия, способствующие

проникновению к стенке трубы коррозионно-активных веществ;

недостаточно надежная работа станций катодной защиты.

К основным видам коррозии трубопроводов относятся:

- коррозия от блуждающих токов,

- почвенная коррозия,

- химическая коррозия и

- стресс-коррозионное растрескивание.

Химическая коррозия возникает при взаимодействии

стенки трубы с примесями, содержащимися в транспортируемом сырье (кислород,

сероводород, сернистый газ и др.), вследствие чего происходит разрушение

металла.

Стресс-коррозионное растрескивание стенки трубы

вызываются образованием водных растворов ионов карбоната и бикарбоната в местах

отслоения изоляционного покрытия и соответствующим электрическим потенциалом от

катодного тока защитных станций.

Межгранулярные растрескивания под воздействием

давления в трубопроводе медленно разрастаются в продольном направлении без

нарушения целостности стенок и, достигая критических размеров, могут вызвать

его механическое разрушение. Скорость разрушения зависит от различных причин:

состава окружающей среды, электродного потенциала, температуры, состояния

металла трубы и изоляционного покрытия, величины напряжений.

Для предотвращения коррозии трубопроводов

предусматривает заводское, базовое и трассовое покрытие.

Заводские условия позволяют обеспечить высокое

качество покрытия. На трубоизготовительных заводах используется для этой цели

дорогостоящее импортное оборудование, материалы и энергоёмкие технологии

нанесения защитного покрытия. В конечном итоге это определяет и высокую

стоимость изолированных труб с заводской изоляцией. Применение таких труб

оправдано в условиях строительства новых магистральных трубопроводов.

В настоящее время резко возросли объёмы капитального

ремонта действующих трубопроводов и, по мнению специалистов, эти объёмы в

дальнейшем будут увеличиваться.

Проведенная внутренняя дефектоскопия трубопроводов

выявила значительные коррозионные повреждения наружной поверхности труб. В

отдельных местах максимальная скорость коррозии достигала до 4,0 мм в год.

Чаще всего коррозия проявляется на трубопроводах с

пленочным изоляционным покрытием, нанесенным в трассовых условиях с нарушением

технологических требований.

По зарубежным источникам в однослойном полиэтиленовым

покрытии дефекты коррозионные повреждения наружной поверхности труб наблюдаются

в пять раз чаще, чем в покрытии мастичного типа. В усиленном двойном полиэтиленовом

покрытии эти дефекты наблюдаются в девять раз чаще. С точки зрения

подверженности коррозии, усиленное пленочное покрытие приводит почти к двукратному

увеличению очагов повреждения наружной поверхности труб.

|

|

|

Рис.1.

Распределение причин повреждений магистральных трубопроводов в % от общего числа отказов |

С

Способы ремонта

трубопроводов. Для

успешного проведения капитального ремонта трубопровода существенное значение

имеет своевременная подготовка.

Отправным моментом при подготовке к ремонту является

проект организации работ, соответствующий принятому способу производства

ремонта. Способ ремонта зависит от различных условий (возможность остановки

трубопровода на время ремонта или на определенный срок, обеспеченность работ

соответствующими машинами и механизмами, вид грунтов, климатические условия,

пересеченность местности, состояние труб и др.).

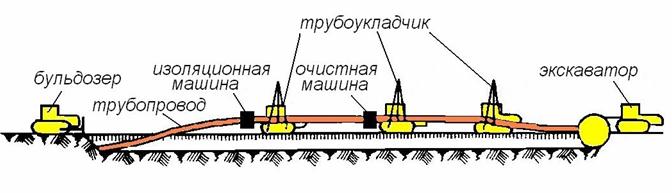

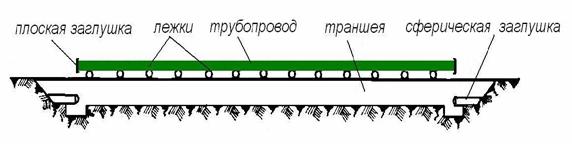

Первый способ ремонта (рис. 2) — замена участка,

подлежащего ремонту, новым — связан с невозможностью остановки трубопровода на

длительный срок. В этом случае параллельно действующему трубопроводу (в 3...4 м

от него) сооружается новый участок трубопровода из труб того же диаметра

длиною, равной длине ремонтируемого участка.

Рис. 2 Схема ремонта трубопровода

путем замены

Работы производятся с применением поточной технологии,

при которой одновременно выполняются все виды линейно-укладочных работ. Очистка

и изоляция производятся над траншеей. Изолированный трубопровод после прохождения

изоляционной машины укладывается в траншею, вслед за этим производится засыпка.

Когда расстояние между очистной и следующей за ней изоляционной машиной

недостаточно для высыхания грунтовки, во избежание укладки трубопровода после

очистной машины на лежки для просыхания грунтовки между этими машинами должен

быть предусмотрен поддерживающий трубоукладчик. При благоприятных погодных

условиях необходимость в трубоукладчике может отпасть и, наоборот, в холодные

дни (особенно весной и осенью) для сушки грунтовки потребуется передвигаемая по

трубопроводу сушильная установка, поддерживаемая трубоукладчиком. Просушка

грунтовки на опорах и нанесение изоляции после просыхания грунтовки усложняет

работы.

После опуска, засыпки, продувки и испытания вновь

сооруженного участка трубопровода на прочность и плотность заменяемый участок

трубопровода вырезается и на его место при помощи гнутых кривых труб

производится врезка вновь сооруженного участка. Вырезанный участок трубопровода

вскрывается, извлекается из траншеи, освобождается от изоляции очистной

машиной, остатки изоляции смываются, для удобства перевозки разрезается на

секции, состоящие из двух-трех труб, и ремонтируется. Исправленные секции

перевозятся на другой участок ремонтируемого трубопровода.

По сравнению с другими способами ремонта затраты на

ремонт трубопровода путем замены выше из-за приобретения новых труб и

выполнения сварочно-монтажных работ в объеме, равном объему работ при

сооружении нового трубопровода. Работы по сооружению нового участка

трубопровода могут производиться с использованием машин и механизмов,

применяемых при сооружении магистральных трубопроводов. Помимо них требуются

машины, которые необходимы при всех способах ремонта, — вскрышной экскаватор и

очистная машина с разъемным рабочим органом, способная удалять старую изоляцию

с труб замененного участка трубопровода.

Главное преимущество этого способа - трубопровод

останавливается только на время врезки в него вновь сооруженного участка

трубопровода, что при надлежащей подготовке и организации работ требует от 8 до

18 ч в зависимости от диаметра трубопровода и других условий.

Второй способ ремонта — в траншее на опорах (рис. 3). При

ремонте участка большой протяженности работы по нанесению изоляции и укладке

производят поточным методом, т. е. все виды работ, начиная с земляных и кончая

укладкой трубопровода на дно траншеи и засыпкой, могут производиться одновременно,

следуя одна за другой.

Траншея вскрывается, трубопровод освобождается от

земли по всей окружности до нижней образующей без нарушения постели.

Подкопочная машина отрывает целик под трубопроводом.

|

|

Рис. 3

Схема ремонта трубопровода в траншее на опорах |

За ним следует трубоукладчик, поддерживающий

трубопровод в подвешенном состоянии. Очистная машина производит первичную

очистку трубопровода с освобождением его от старой изоляции.

Рис. 4 Схема ремонта трубопровода

на бровке траншеи

После прохода очистной машины под трубопровод

подкладываются опоры. Трубопровод осматривается, производится ремонт труб.

Затем следует грунтовочная машина.

Для прохода машины опоры из-под трубопровода удаляются

и вновь не подкладываются, так как следом идет изоляционная машина. После

прохода изоляционной машины трубопровод укладывается на дно траншеи и траншея

засыпается. Между второй очистной и изоляционной машинами может быть

использован трубоукладчик для поддержания трубопровода в подвешенном состоянии.

В противном случае после прохода второй очистной машины под трубопровод

подкладываются опоры и изоляционная машина следует после высыхания грунтовки.

Производство ремонта таким способом возможно в сухих

грунтах. Если имеется возможность остановки трубопровода на все время

производства ремонтных работ, то этот способ нужно считать наиболее

рациональным.

Третий способ ремонта — на бровке траншеи (рис. 4).

Участок трубопровода, подлежащий ремонту, отрезается от трубопровода на обоих

концах. Затем траншея вскрывается до нижней образующей трубопровода.

Освобожденный от грунта участок трубопровода поднимается на поверхность земли и

укладывается на лежки на расстоянии 2...3 м от бровки траншеи.

Для предотвращения загрязнения на концы вырезанного

участка трубопровода, полностью освобожденного от продукта, сплошным швом

навариваются плоские заглушки. В местах разреза на концы трубопровода,

оставшегося в земле, навариваются заглушки, рассчитанные на рабочее давление

трубопровода. В целях безопасности давление на заглушенных участках в обе стороны

от ремонтируемого участка до ближайших магистральных кранов на все время

ремонта следует снизить против обычного на 25%.

Рис. 5 Схема ремонта трубопровода в

траншее между перемычками

После очистки, ремонта труб, вторичной очистки,

нанесения изоляции участок трубопровода опускается в траншею, засыпается и

врезается в трубопровод. Этот способ ремонта применим для участков небольшой

протяженности при высоком уровне грунтовых вод, не позволяющем производить

работы в траншее.

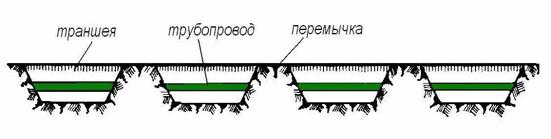

Четвертый способ ремонта — в траншее между перемычками

(рис. 5) с попутной проверкой наличия утечек и ликвидацией их. Возможности

применения машин и механизмов в данном случае весьма ограничены, поэтому этот

способ является весьма трудоемким.

Небольшие участки трубопровода (10...15 м) освобождаются

от земли по всей окружности. Между ними оставляют перемычки длиной 5...6 м. В

местах вскрытия земля под трубопроводом в зависимости от его диаметра удаляется

на глубину 40...60 см от нижней образующей.

На участках, занятых перемычками, ремонт производится

после того как закончен ремонт на первоначально открытых участках и они

засыпаны землей. Данный способ применим на сухих, незатопляемых участках

трубопровода при отсутствии грунтовых вод. Он возможен на участках небольшой

протяженности при необходимости подачи нефти или газа потребителям,

подключенным к ремонтируемому участку.

Рассмотренные способы ремонта трубопровода являются

основными. В зависимости от количества механизмов и условий работы они могут

несколько изменяться.

Библиографический список

1. 1. Тютьнев А. М., Груздев

А. А., Черкасов Н. М.

Новые материалы, технологии и оборудование для защиты магистральных

нефтепроводов от коррозии. Ж-л «Трубопроводный транспорт нефти», М. 1998, №1,

С. 20-21.