УДК 621.7\9

№8 Обработка материалов в машиностроении

К.т.н. Cошко В.А.

Херсонский национальный технический

университет

ФИЗИКО-ХИМИЧЕСКИЕ

ПРЕВРАЩЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕД В ЗОНЕ РЕЗАНИЯ МЕТАЛЛА

Введение

в состав смазочно-охлаждающих технологических средств высокомолекулярных

присадок существенно повышает их эффективность при обработке (диспергировании)

любых твердых тел неорганической природы. Практика подтвердила большие

преимущества разработанных на этом принципе различных технологических составов,

которые серийно изготавливались нефтехимическими предприятиями СНГ [1]. Следует

отметить, что причины, т.е. механизм влияния таких средств на процессы

обработки металлов остаются до конца не выясненными. Вместе с тем ранее проведенные

исследования [2] убедительно доказывают, что в основе этого явления лежат

сложные физико-химические процессы преобразования полимерной компоненты с

образованием активных радикалов и их дальнейшего взаимодействия с поверхностью диспергируемого

материала и инструмента. Например, для случая резания металлов, полагалось, что

в зоне резания образуется физико-химическая плазма, которая взаимодействует с

поверхностью обрабатываемого материала и режущего инструмента, вызывая эффект

[2].

Данная

работа проводилась с целью более детального изучения механизма образования

физико-химической плазмы и ее воздействия на процесс резания металлов.

Важнейшими аспектами этого механизма, как известно, являются процессы с

участием водорода и углерода, в частности карбонизация и наводороживание

материалов инструмента и заготовки. Перманентная карбонизация режущей кромки

инструмента [3,4] в ходе резания за счет активных форм углерода существенно

упрочняет его и снижает износ. Что же касается водорода, то его роль в этих

процессах множественна и не до конца изучена. Несомненным, в настоящее время,

является значительное влияние наводороживания на физико-механические

характеристики сталей, в особенности на механизм их пластической деформации [5].

Представленные в работе данные содержат краткое описание предварительных

результатов экспериментов по установлению различных путей образования активного

водорода в цепи превращений присадок в водной среде вблизи режущей кромки

инструмента и исследованию транспорта водорода в обрабатываемый материал.

1. Пути превращения присадок в водной среде

вблизи режущей кромки и образование активного водорода.

Существует

ряд альтернативных путей образования водорода в рассматриваемой системе.

Первичным источником водорода может служить как присадка, так и вода.

Образующая поверхность железа является сильнейшим катализатором и с большой

вероятностью участвует в реакции. Кроме того, возможными участниками процесса

являются углерод, входящий в состав стали, и кислород воздуха. Анализ

литературных данных и экспериментальных результатов настоящей работы

показывает, что наиболее вероятными направлениями процесса являются следующие:

-

глубокая деструкция полимеров с последующей дегидрогенизацией образующихся

низкомолекулярных соединений на поверхности чистого железа;

- образование

водорода из смеси полимер-вода.

1.1. Глубокая деструкция полимеров с

последующей дегидрогенизацией образующихся низкомолекулярных соединений на

поверхности чистого железа.

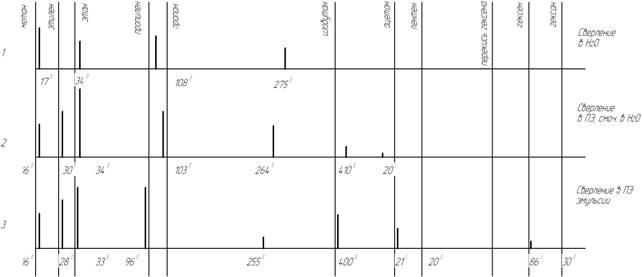

Сравнительное исследование

пиролитической (500° - 700°С) и механохимической (сверление) деструкции водных

суспензий полиэтилена и поливинилхлорида показывает, что состав газообразных

продуктов деструкции по двум механизмам практически идентичен (рис. 1, 2 и 3).

Основными продуктами деструкции являются предельные и непредельные

низкомолекулярные углеводороды: метан, этан, этилен, пропан, бутан, пентан,  Рис. 1.

Рис. 1.

Состав

газообразных продуктов после сверления: 1 – в воде; 2 – в полиэтилене; 3 – в

полиэтиленовой эмульсии.

Рис. 2.

Состав газообразных продуктов после пиролиза: 1 – полиэтилена; 2 –полиэтиленовая эмульсия; 3 - исходная полиэтиленовая эмульсия.

бензол (в случае поливинилхлорида).

Эти соединения в условиях резания проникают в узкий зазор между заготовкой и

стружкой, с одной стороны, и режущим инструментом, с другой стороны, и

взаимодействуют с поверхностью чистого железа (стали), непрерывно образующейся

в ходе резания. Возможно, что важную роль в этих процессах играет соучастие

молекул воды,  Рис. 3.

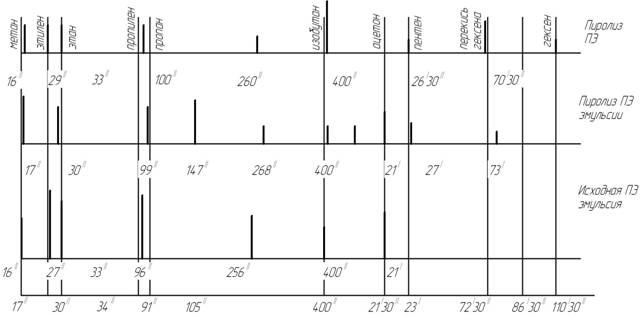

Рис. 3.

Состав газообразных продуктов: 1 – после

сверления в эмульсии ПВХ; 2 – после пиролиза эмульсии ПВХ; 3 – исходная

поливинилхлоридная эмульсия.

концентрация которой в газовой фазе

вблизи режущей кромки инструмента достаточно высока.

Для

того чтобы выяснить, что происходит с вышеперечисленными низкомолекулярными

соединениями на поверхности железа, были проведены эксперименты по

взаимодействию пентана, этилена, ацетилена и бензола с поверхностью напыленного

на кварце железа, в условиях сверхвысокого вакуума (10-7 Па). Кроме

того, изучалось взаимодействие с железом смесей пентана с водой, этилена с

водой и ацетилена с водой. Полученные экспериментальные данные представлены на

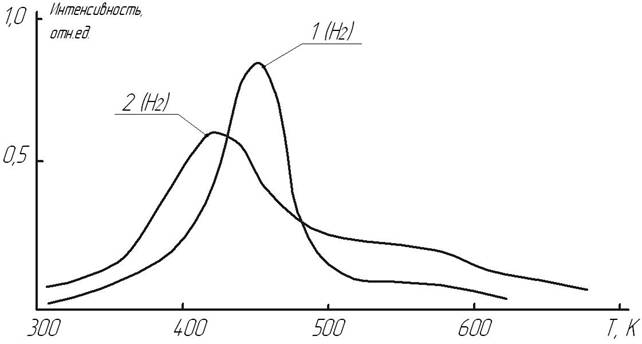

рис. 4 и 5. Данные приведены в виде так называемых кривых

температурно-программируемой десорбции. Водород, выделяющийся в результате

процесса, протекающего на поверхности, регистрировался масс-спектрометрически

как функция температуры, которая поднималась от комнатной 550°С по линейному

закону со скоростью 0,5 град/сек.

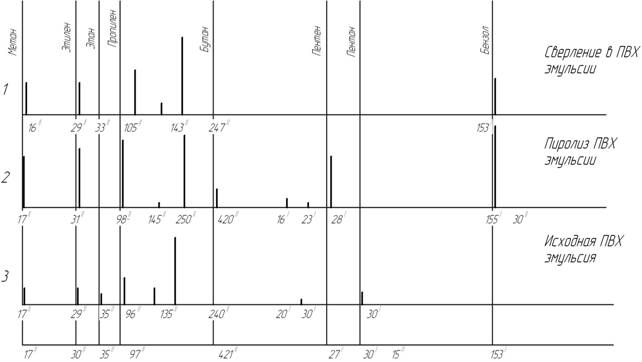

Рис. 4.

Рис. 4.

Кривая

температурно-программируемой десорбции. 1 – этилена (С2Н4);

2 и 3 – этилена с водой; 4 – ацетилена (С2Н2); 5 –

бензола (С6Н6)

Рис. 5.

Кривая

температурно-программируемой десорбции. 1 – пентан (С5Н12);

2 – пентана с водой.

Главным результатом этого

исследования можно считать вывод о том, что на поверхности чистого железа

происходит полная дегидрогенизация этих соединений с выделением всего имеющегося в них

водорода в свободном состоянии. Соучастие в процессе воды (рис. 4, кривые 2 и

3, рис. 5 кривая 2) способствует увеличению количества выделяющегося водорода и

сдвигает температуру максимума его выхода.

1.2. Образование водорода из смеси

полимер-вода.

Здесь

возможны два варианта превращений – с участием и без участия железа. Процесс

без участия железа протекает при высоких температурах

( >700°С) в два этапа:

1.

Дегидрогенизация полимерной цепи с образованием активного углерода:

Т°

СхНу → СхНу

.

2.

Взаимодействие воды с углеродом: С + Н2О → СО + Н2.

В

этом варианте превращений источником водорода служит как полимерная молекула,

так и вода. Чтобы апробировать этот вариант мы провели высокотемпературный пиролиз

(Т >700° С) водных суспензий полиэтилена, тефлона и углерода (графита).

Обнаружено, что во всех трех системах образуются значительные количества

водорода. Поскольку тефлон и углерод не могут служить источником водорода,

ясно, что в последних двух системах источником является вода.

Второй

вариант процесса наиболее вероятен. Процесс протекает в этом случае в более

мягких условиях при более низких температурах:

СхНу

+ Н2О → СО + Н2.

В

этом процессе полимерная углеводородная присадка «очищает» поверхность железа

от окислов, после чего на чистом железе происходит распад воды на водород и

кислород. Окисляющаяся в результате такого распада поверхность железа в последующем

акте восстанавливается с помощью углеводорода, после чего процесс повторяется.

Детальные эксперименты по исследованию этого варианта превращений водных

суспензий полимеров в присутствии железа могут быть проведены в дальнейшем.

2. Транспорт водорода в обрабатываемый

материал.

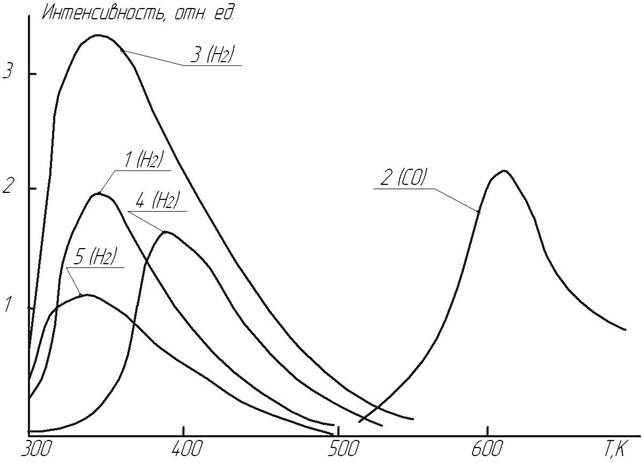

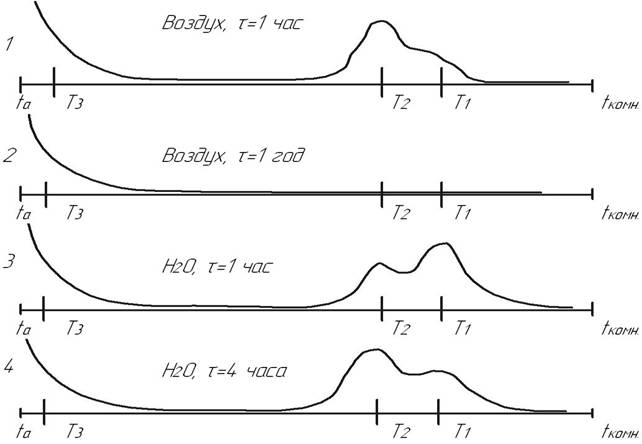

Вопрос о транспорте водорода в

обрабатываемый материал в процессе резания в настоящее время наименее изучен,

хотя и представляет значительный интерес. В данной работе предложен метод для

анализа насыщения водородом поверхностных слоев стружки, образующейся при

обработке металлов резанием. Метод основан на масс-спектрометрической

регистрации водорода, выделяющегося при линейном подъеме температуры из

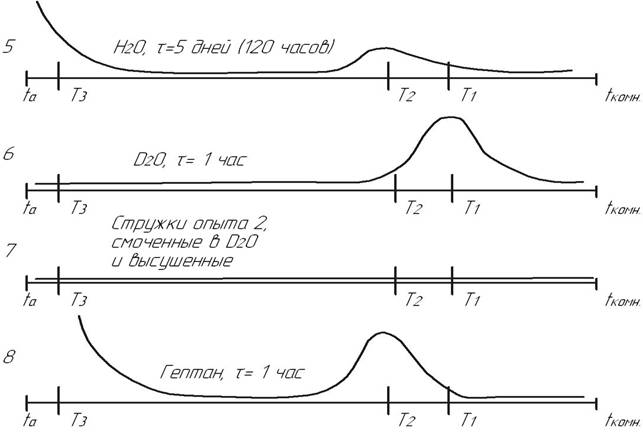

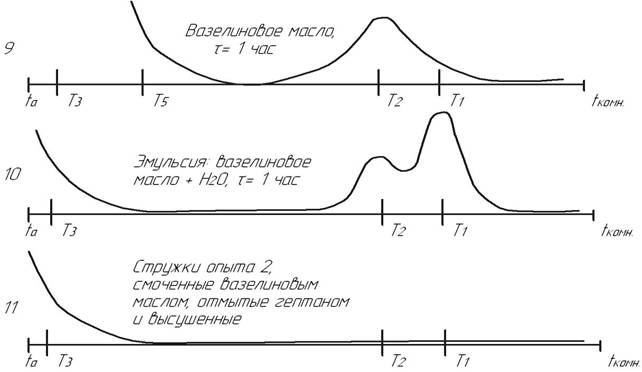

стружки, предварительно полученной при сверлении стали в различных средах. На рис.6

представлены кривые зависимости выделения водорода от температуры из стружек,

полученных при сверлении на воздухе, в воде, D2O, гептане, вазелиновом масле и водной

эмульсии вазелинового масла. Все эти кривые хорошо воспроизводятся и содержат

ряд характерных максимумов. Общим для всех кривых является резкое возрастание

выделения водорода при высокой температуре Т3 = 500°С.

Дополнительный эксперимент с предварительно обезводороженной стружкой (отжиг

при температуре 700°С в вакууме в течении 8 час.) показывает, что это

возрастание водородного фона связано с разложением остаточных паров воды

(возрастание фона при Т4 = 400°С) и/или углеводородов (возрастание

фона при Т5 = 360°С): кривые 8 и 9, соответственно) на поверхности

железа (стали). Подтверждением такой интерпретации является также отсутствие

соответствующего возрастания фонового D2 в случае точения в среде D2О (кривая 6). Второй характерной особенностью кривых

является появление одного или двух пиков при температурах Т1 = 180°С

и Т2 = 240°С. Высокотемпературный пик Т2 отнесен к

выделению остаточного («реликтового») водорода, содержащегося в заготовке после

ее обработки на заводе-изготовителе. Этот пик превалирует в случае сверления на

воздухе (кривая 1). Небольшое низкотемпературное плечо здесь относится к

водороду, проникающему в стружку за счет разложения паров воды, содержащихся в

атмосфере. Интенсивность пика Т2 медленно падает при выдержке

стружки при

Рис. 6.

Рис. 6.

Зависимость

выделения водорода при температуре (Ti) из

стружки, полученной при сверлении армко-железа в различных средах от времени

выдержки стружки (τ) с момента сверления до начала увеличения температуры. tкомн=200С, Т1=1800С,

Т2=2400С, Т3=4800С

комнатной температуре и полностью

исчезает за несколько месяцев. Второй, низкотемпературный пик Т1

относится к водороду, проникающему в стружку (и деталь) при сверлении в

различных средах. Доказательством этому является пик Т1, появляющийся

при сверлении в D2О

(кривая 6). При сравнении кривых 3, 4, 5 видно, что интенсивность этого пика

закономерно уменьшается, в зависимости от времени выдержки образцов при

комнатной температуре на воздухе. Пик полностью исчезает при выдержке в течении

нескольких дней. Увеличение пика Т2 на кривой 4 (выдержка 4 часа),

можно объяснить «перекачкой» водорода из поверхностных слоев в глубину

материала со скоростью удаления водорода из металла. В последующем случае это

лимитирует скорость рекомбинации атомарного водорода на поверхности. Точение в

углеводородах (гептан и вазелиновое масло) не приводит к появлению низкотемпературного

пика (кривые 8 и 9), что говорит об отсутствии насыщения водородом

поверхностных слоев стали при сверлении в чисто углеводородной среде. Наиболее

замечательным результатом является резкое возрастание низкотемпературного пика

Т1 при сверлении в эмульсии вода-углерод (кривая 10). При этом пик

делается более интенсивным, чем в случае резания в чистой воде (кривая 3).

Таким

образом, из полученных данных видно, что, хотя, углеродные соединения в жидкой

среде сами по себе не способствуют насыщению водородом стали при резании, их

добавление в воду провоцирует образование активных форм водорода, проникающих в

металл в зоне его деформирования вблизи режущей кромки. Данные, приведенные в

этой статье, являются предварительными и требуют дальнейших исследований.

Литература.

1.

Смазочно-охлаждающие технологические средства: Справочник – М.: Машиностроение,

1986 – 365 с.

2.

Сошко А.И. Механическая обработка металлов, ст. полимеры в технологических

процессах обработки металлов. – Киев: Наукова Думка, 1977 – с. 7 – 15.

3.

Сошко В.А., Шкарапата Я.Е., Кочуб А.Н. Роль водорода при резании титана в

полимер содержащих средах // ФХМ, Киев: Наукова Думка, 1988, №1, №3, с. 119 –

122.

4.

Щульга Ю.М., Кумпаненко И.В. и др. Поверхность. Физика, химия, механика, 1982,

№3, с. 132 – 135.

5.

Швед М.М. Изменение эксплуатационных свойств железа и стали под влиянием

водорода. Киев: Наукова Думка, 1985.