Технические науки/8.

Обработка материалов в машиностроении

К.т.н. Фролов В.К.

Национальный технический университет

Украины «КПИ», Украина

Оптимизация режимов финишной обработки изделий из сплавов с магнитными свойствами

При назначении режимов финишной обработки изделий из

сплавов с магнитными свойствами учитывают не только требуемые точность,

шероховатость и физико-механические свойства обрабатываемой поверхности, но и

требуемые магнитные характеристики изделия в целом. Важна также стабилизация назначенных

режимов при обработке каждой точки обрабатываемой поверхности.

Скорость резания, необходимая для финишной обработки

рабочей поверхности магнитных головок с фасонным профилем, является векторной

суммой скоростей двух движений: движения резания, сообщаемого изделию или

инструменту, и формообразующего возвратно-колебательного движения, сообщаемого

изделию. Для улучшения магнитных свойств изделия направление результирующего

вектора скорости резания должно постоянно изменяться по отношению к прямолинейной

образующей рабочей поверхности изделия при постоянстве его величины.

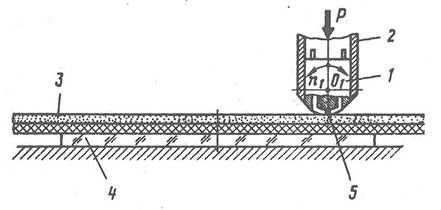

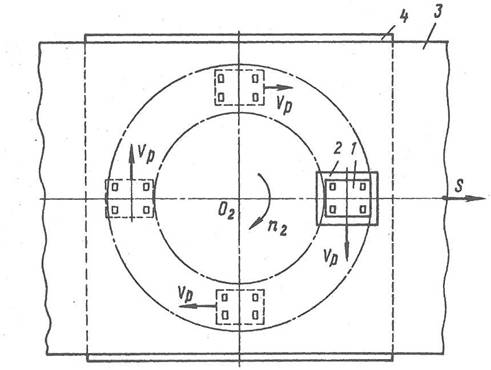

Для выполнения этих требований предлагается следующая

схема обработки. Магнитную головку 1 (рис.) устанавливают в приспособлении 2 и

прижимают потоком охлаждающей жидкости давлением P к поверхности абразивного инструмента 3. Инструмент изготавливается

в виде ленты бесконечной длины, на нижний эластичный слой которой нанесена

абразивная суспензия и располагается на неподвижном прямоугольном столе 4.

Магнитной головке сообщается вращательно-колебательное движение вокруг оси О1

с угловой частотой n1, а также поступательное движение по окружности вокруг

оси О2 с угловой частотой n2.

За счет этого направление вектора скорости резания Vр непрерывно изменяется по отношению к направлению

рабочего зазора 5 (линия рабочего зазора является образующей профиля рабочей

поверхности магнитной головки), которое в пространстве неизменно. Причем

направление вектора скорости резания переменно не только при обработке зоны

рабочего зазора, но и (за счет вращательно-колебательного движения магнитной

головки вокруг оси О1) при обработке любой точки рабочей поверхности

магнитной головки.

Рис. Схема обработки.

По мере износа абразивного инструмента осуществляется

его замена за счёт поступательного перемещения S. Периодичность смены инструмента зависит от его

периода стойкости и режимов обработки.

Режимы обработки назначаются из следующего диапазона:

·

угловая частота

вращательно-колебательного движения n1 = 2…2,5 об./с.;

·

угловая амплитуда

вращательно-колебательного движения А1 = 600;

·

угловая частота

поступательного движения n2 = 1,5…5,5 об./с.;

·

диаметр

траектории поступательного движения по окружности D = 80…150 мм;

·

скорость резания Vр = 22…155 м/мин.;

·

давление

смазочно-охлаждающей жидкости P = 0,4 МПа;

·

основное время

обработки То = 25…30 с;

·

производительность

процесса Q = 100…120 изд./час.

Данная технология позволяет достичь следующих характеристик

качества изделий:

·

шероховатость

рабочей поверхности Ra = 0,03…0,04 мкм;

·

частотная

характеристика воспроизведения – 10 дБ.

При этом обеспечивается стабильность качества изделий

и существует возможность автоматизации технологического процесса финишной

обработки.